LED显示屏行业继直插(Lamp)工艺形式之后,已经广泛过渡到表贴(SMD)工艺,随着表贴(SMD)形式大行其道,大有取代直插之际时,COB封装却又腾空出世,大有与表贴(SMD)封装一较长短的意味。其实拿COB与表贴来作比较,本来就有点“关公战秦琼”,牛头不对马嘴——小间距LED屏的“表贴”工艺与COB之间其实并不是“直接竞争”的关系。COB是一种封装技术,表贴则是一种大量微小器件结构布局和电气连接技术。他们处于电子产业 ,尤其是LED产业的不同阶段。或者说,表贴是LED屏制造商的核心工艺,而COB等封装技术则是终端制造商的上游企业“LED封装产业”的“工作”。两者本无须直接比较孰优孰劣,但架不住当前LED小间距大火,为实现LED小间距显示屏最好的解决方案,大家都在八仙过海,各显神通。

在小间距制造工艺的比拼中,众多小间距厂商只能被动的在过回流焊表贴工艺等环节殚精竭虑,闪转腾挪。然而随着间距持续往下发展,单位面积内所需贴片的LED灯珠成几何级倍增,这对表贴工艺提出了越来越高的要求。受小间距的间距越小,这种密集贴装工艺难度越大的影响,小间距LED显示屏在持续减小间距的同时,死灯率过高的难题一直未能得到有效地解决。以索尼为代表的部分厂商开始了从源头探索尝试去解决这一问题,即从芯片的设计与封装阶段就考虑密集排列的方案。

索尼的CLEDIS技术

索尼推出的CLEDIS技术其实就是基于Micro LED的显示技术,Micro LED技术,即LED微缩化和矩阵化技术。像素可定址、单独驱动点亮,可看成是户外LED显示屏的微缩版,将像素点距离从毫米级降低至微米级,结构是微型化LED阵列,也就是将LED结构设计进行薄膜化、微小化与阵列化,使其体积约为目前主流 LED 大小的 1%。

而Micro LED display,则是底层用正常的CMOS集 成 电 路 制 造 工 艺 制 成 L E D 显 示 驱 动 电 路 , 然 后 再 用MOCVD机在集成电路上制作LED阵列,从而实现了微型显示屏,也就是所说的LED显示屏的缩小版。

2012年索尼展出的55英寸Crystal LED Display

索 尼 早 在 2 0 1 2 年 度 , 基 本 上 与 国 内 小 间 距 厂 商同期推出的CLEDIS技术,当时主要应用在55英寸的Crystal LED Display产品上,主打市场则主要定位于消费级市场。由于市场接受度和开发投入反差巨大,索尼一度要终止投入。而在2016年索尼小间距LED技术改头换面以“CLEDIS”技术形式重出江湖,并且其定位市场已经与国内小间距以商业应用为主的市场高度重合。索尼CLEDIS显示技术由于兼备超高亮度、无缝拼接和显示尺寸几乎没有界限等特征,在户外显示行业带来了足够震撼的视觉效果,却不必担心环境光线的影响,并能够很好的满足高端显示应用的需求。索尼表示CLEDIS的主要市场将会是取代一定尺寸范围的现有小间距LED显示屏。

索尼CLEDIS显示屏

索尼将数十万颗LED芯片通过倒装芯片技术(Flipchip)封装成一个CLEDIS模组,每个CLEDIS模组大约403 mm×453mm,并且可无缝拼接起来,形成更大的显示单元。以403mm×453mm、像素数为纵360×横320像素的显示模组“ZRD-1”为例,其对比度为100万比1,视角基本上可达到180度,sRGB色域约为140%。亮度最大约为1000cd/㎡ 。而且,达到最大亮度时,耗电量约为200W。对比度高是因为以红色(R)、绿色(G)、蓝 色 ( B ) L E D 为 1 个 像 素 的 光 源 尺 寸 非 常 小 , 仅 为0.003m㎡索尼将这种LED称为“Ultrafine LED”。

因为缩小了光源尺寸,所以将黑色在整个屏幕中所占的比例提高到了99%以上,从而提高了对比度。而小间距LED显示屏使用的是在表面贴装型SMD封装中安装了RGB各色LED芯片的LED,黑色比例仅为“约30-40%”。不仅是黑色比例高,而且由于LED具备大范围配光性能等,因此视角也很广。

由于继承了无机LED的高效率、高亮度、高可靠度及反应时间快等特点,其更具节能、结构简单、体积小、轻薄等优点。因其画质精细,显示效果佳,对现有表贴封装的小间距LED显示屏形成巨大挑战和冲击。

索尼CLEDIS技术与传统小间距封装最大不同,在于应用了新的倒装芯片技术(Flip chip)。索尼是将倒装的裸芯片直接封装在PCB板上,而当下国内小间距封装主要的作法是将已经封装成型的LED灯珠再次贴装到PCB板上。二者之间不仅仅是多了几道贴装工序的问题,还在于芯片封装技术的不同。在封装密度和处理速度上Flip chip已达到顶峰,特别是它可以采用类似SMT技术的手段来加工,故是芯片封装技术及高密度安装的最终方向。上世纪90年代,该技术已在多种行业的电子产品中加以推广,特别是用于便携式的通信设备中。裸芯片技术是当今最先进的微电子封装技术。随着电子产品体积的进一步缩小,裸芯片的应用将会越来越广泛。由于无须封装支架与金属打线,与传统SMD LED相比可显著降低封装成本。

制约索尼CLEDIS技术最大难点在于量产,而量产最须解决的问题为全彩化、良品率、发光波长一致性问题。由于需要更高速度的巨量转移技术(Mass Transfer),即把一颗颗LED裸芯如何搬运到基板上,单色LED阵列通过倒装结构封装和驱动IC贴合就可以实现,但RGB阵列需要分次转贴红、蓝、绿三色的LED芯片,需要嵌入几十万颗LED芯片,对于LED芯片光效、波长的一致性、良品率要求更高,同时分bin的成本支出也是阻碍量产的技术瓶颈,业界估计其量产至少还需要五年时间。但索尼早在2016年却已宣布,即将在2017年开始商用化量产。索尼更是今年在日本市场公布了整套CLEDIS 220英寸4K设备的售价为1.2亿日元,折合人民币约747万元。其220英寸4K的1.2亿日元售价只是标准报价。根据不同的尺寸需求,价格也会不同。并在今年的1月到3月这段时间正式出货。从索尼的定价来看,CLEDIS暂时还无法发挥出其成本优势来,未来在商用化市场之路将面临传统小间距显示屏的强烈挑战。

来自COB技术的挑战

与索尼倒装芯片(Flip chip)封装一样,COB封装同样采用的裸芯直接封装的形式。COB即chip -on- board,该技术将LED裸芯片用导电或非导电银胶粘附在PCB基板上,然后进行引线键合实现其电气连接。

COB封装相对于传统SMD LED封装来说,主要在生产制造效率、低热阻、光品质、应用、成本等方面具有一定的优势。COB封装在生产流程上和传统SMD生产流程基本相同,在固晶,焊线流程上和SMD封装效率基本相当,但是在点胶,分离,分光,包装上,COB封装的效率,要比SMD类产品高出很多,传统SMD封装人工和制造费用大概占物料成本的15%,COB封装人工和制造费用大概占物料成本的10%,采用COB封装,人工和制造费用可节省5%。

#p#分页标题#e#

#p#分页标题#e#

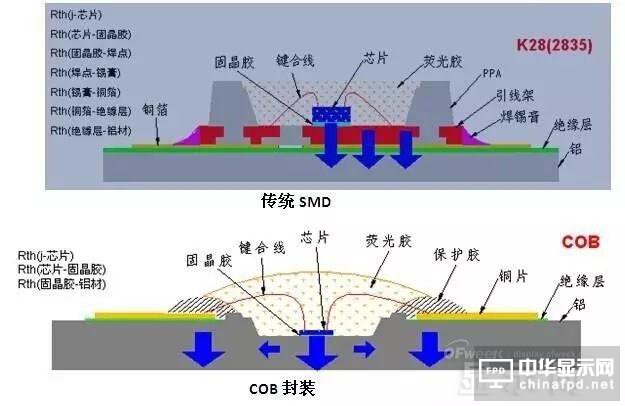

传统SMD封装应用的系统热阻为:芯片-固晶胶-焊点-锡膏-铜箔-绝缘层-铝材。COB封装的系统热阻为:芯片-固晶胶-铝材。COB封装的系统热阻要远低于传统SMD封装的系统热阻,因此可大幅度提高LED的寿命。

传统SMD封装通过贴片的形式将多个分立的器件贴在PCB板上形成LED应用的光源组件,此种做法存在点光,眩光以及重影的问题。而COB封装由于是集成式封装,是面光源,视角大且易调整,减少出光折射的损失。基于COB光源具有热阻低,光通量密度高,眩光少,发光均匀等特性,近年来在LED照明行业得到了广泛的应用。既然COB技术有这么多优点,却为何在LED显示屏行业却一直磕磕绊绊呢?

在国内LED显示屏行业,应用COB技术的企业目前就韦侨顺、长春希达、威创、奥蕾达等寥寥数家。其中韦侨顺宣称,其是最早将这一封装技术引入到LED显示屏制造领域的厂家,并在2010年正式申报了“COB封装+灯驱合一”的相关专利。经过近七年的探索发展,韦侨顺为市场提供涵盖单双色、全彩、室内、半户外和户外宽范围的LED显示屏产品以及多场景应用解决方案,并且在COB生产工艺改良方面获得了详实的试验数据和实案验证数据。长春希达也成功研发了LED集成三合一(COB)室内小间距产品,在与传统小间距LED显示屏比较中,其各方面性能也丝毫不逊色。

针对市场上关于“COB产品不可维修,批量生产过程中会碰到很多问题,不如SMD好封装”等置疑,韦侨顺光电总经理梁青认为,比较一项技术的优劣,要从产业链的源头一直延伸到末端,而不能只看某个技术的环节,一切要以终端的应用来全面地分析与评估。

COB封装与SMD封装在LED芯片的选择上是站在同一个起跑线上,之后选择了不同的技术路线。SMD封装是一种单灯封装的方式,相对保证单个灯珠的质量来说有优势,只是生产工艺过多,成本会相对高些。还会增加从灯珠封装厂到屏厂之间的运输、物料仓储和质量管控成本。

COB封装则是一项多芯片集成化的封装技术,将LED芯片直接用导电胶和绝缘胶固定在PCB板灯珠灯位的焊盘上,比起单灯封装,其效率和成本并且在可靠性方面有明显优势。但部分观点认为,COB封装技术过于复杂,产品的一次通过率没有单灯的好控制,甚至是无法逾越的障碍。其失效点无法维修,成品率低。对此,梁青回应称:COB封装以目前的设备技术和质量管控水平,0.5K的集成化技术可以使一次通过率达到70%左右,1K的集成化技术可以达到50%左右、2K的集成化技术可以使该项指标达到30%左右。即使有没有通过一次通过率检测的模组,但整板不良点也就1-5点,超过5个不良点位以上的模组很少,封胶前经过测试与返修是可以使成品合格率达到90%-95%左右。随着技术的进步和经验的积累,这项指标还会不断提升。并且还可以采用坏点逐点修复技术对封胶后有问题的灯珠进行修复。

COB技术与SMD技术分析评估表

在实现其小间距LED显示屏制造方面,传统SMD封装随着产品点密度的增加,贴片技术难度增加,产品的成本也会增加。而且点密度越高,成本增加越多,呈非线性加快增长关系。特别是在过回流焊环节,SMD封装中使用的四角或六角支架在灯珠面过回流焊工艺需要解决数量庞大的支架管脚焊接良率问题。如果SMD要应用到户外,还要解决好支架管脚的户外防护良率问题。采用SMD封装技术的小间距LED极容易在使用过程中产生死灯、坏灯现象。这首先是因为SMD小间距LED在生产过程中,需要将灯珠以高温回流焊(240-270摄氏度)的方式焊在电路板上,而在高温回流焊中由于灯珠中支架、基板、环氧树脂等材料的膨胀系数不同,极易产生缝隙,造成灯珠在出厂时已处于“亚健康”状态。其次,采用SMD封装技术,LED的灯脚焊盘裸露外部易被氧化,造成水汽入侵LED内部芯片,在水氧作用下长期运行造成灯芯内部发生电化学反应,出现死灯、“毛毛虫”现象。此外,静电对LED灯珠的伤害也不容忽略。小间距SMD产品静电敏感,裸露的灯脚焊盘很容易受到静电的影响,造成死灯。厂商在“回流焊”阶段的“品控”能力直接决定了其小间距LED屏产品的寿命、成本、良品率,以及最重要的产品参数“点间距”的水平。在某种意义上,小间距LED屏企业的“制造能力”,就是“回流焊工艺”的应用能力。

模组灯珠面回流焊工艺COB封装和SMD封装质量控制环节对比

COB因为直接在PCB板上实行裸芯封装,省去了支架和打线等工艺,因此无需面对如何过回流焊的技术难题。而COB封装技术的小间距LED产品具有产品密封性能好、对应用环境敏感度低、画面像素点柔和,观感好、整体坏点率低、采用更换CELL的方式进行坏点维护时的可维护性高、极高像素密度下的工艺流程简单,精细技术工艺步骤集中等应用和产业特点。只需要着力解决如何保证驱动IC芯片面过回流焊时灯珠面不出现失效点,再者就是如何解决模组墨色一致性问题。

然而,作为一种新技术,COB也有在小间距LED行业积累不足,工艺细节有待提升、市场主要产品暂时处于成本劣势等缺点。其中其失效点难以维修和墨色不均等问题恰恰是制约COB技术应用的关键。在现如今LED显示屏行业这个“看脸”的时代,COB技术的小间距显示屏无论是与索尼的CLEDIS,还是传统SMD小间距LED显示屏比,在一致性和对比度方面都存在巨大的差距。“颜值不高”让许多终端应用客户对COB技术难言好感,这也是众多屏厂对COB技术一直存在观望的原因之一。

其次,推进COB技术在LED显示屏行业应用的过程,其实就是一个“去封装”化的过程。由于COB封装是直接以裸芯在PCB板上完成封装,这让屏企可以不需要中端的专业封装企业,而直接与上游芯片厂商对接。这对当前的LED显示屏行业的生态环境来说,不啻于一场革命。而其间的技术门槛则让众多显示屏生产厂商望而生畏,对于习惯了与封装厂商打交道的众多屏企,特别是在小间距产品上领先的企业,长期积累的“表贴”工艺经验和基础投资将成为“负资产”,而需要重头再来。再者COB产品中这种“上游封装”代替“下游焊接”的工程变化,将直接导致小间距LED行业“核心技术分布”与“市场价值基础”的变动。这也是行业内不同企业对COB产品态度迥异的根源所在。

就全球市场而言,小间距LED显示现在还处于“发展初期阶段”:即市场应用水平有限、与竞争技术产品比较市场占比较低。哪怕是在国内市场,小间距LED屏也在“初次普及”高峰阶段:即市场成绩斐然,增幅巨大、市场占比持续上升,但是存量市场有限,未来发展空间巨大。

这是小间距LED行业的基本“行情”。如果用一个字来概括,这个行情的核心特点则是一个“新”字。即,新技术、新产品、新企业。但是,现在,就是这个以“新”当头的产业,却面临COB与贴片两种技术工艺的“巨大替代”可能。#p#分页标题#e#

对于小间距LED屏市场份额领先的品牌而言,这种技术路线上的“半路杀出一个程咬金”,就像“新房换新房”。前期在贴片产品上的投资,刚刚进入“稳定回报期”,就面临更新换代。这其实等于“最大程度抵消今天市场优势品牌的先发优势”。这种行业变化,对市场优势品牌,尤其是对小间距LED这样一个刚刚兴起的行业,必然形成“难以选择”的战略矛盾。

另一方面,小间距LED屏市场不是一个完全成熟的行业。整个产业处于高速发展阶段,新入行企业比较多。从国际上看,行业应用水平比较低,国际巨头,例如索尼、三菱都处于“后发状态”,而采用差异化的技术,构建高端市场口碑,以COB为切入点无疑是这些品牌一个比较好的策略选择。

同时,小间距LED屏与液晶大屏、DLP大屏之间的技术竞争、市场竞争,也使得这些行业的厂商“必须”进入小间距LED行业。对于这些在LED显示上积累较浅、没有贴片工艺经验,且市场后发、产品端轻资产化的企业而言,COB技术具有很大的吸引力和优势。

即便是对于国内的LED显示企业,有些在小间距领域的起步也是比较晚的。这些企业抓住小间距LED行业成长机会的手段无非两个:成本优势,或者拥有技术独到性。选择COB技术路线,本身则可以形成和行业领先者的产品差异化,并弥补“后进入者”的时间劣势。

也正是因为以上四种厂商,在小间距LED产品上的“布局结构不同”,导致了COB技术目前主要支持阵营至少具有如下两大特点之一:第一,新入局者,例如行业内的一些后发品牌、多数国际巨头、液晶和DLP大屏行业的厂商;或者第二个特点,轻资产的厂商,典型的是液晶和DLP大屏行业的一些厂商,这些厂商需要推出LED产品,却没有表贴工艺积累。

符合以上两个条件之一的LED行业参与厂商都更容易选择COB技术路线。例如威创、索尼、希达、恩倍思等。同理,完全不符合以上两个条件的小间距LED屏参与企业,目前对COB持观望态度:这些企业多数是现有贴片式小间距LED屏的“既得利益者”,他们有足够的理由反对COB快速普及,也有足够的市场影响力在COB技术上采取“强者后发”的姿态。

结论

在小间距LED封装形式的比拼上,我们可以将传统的SMD封装视为第一代的封装,COB看作为第二代封装技术,以索尼为代表的CLEDIS为代表的Micro LED技术则代表着小间距最新的发展方向。至于说谁能在竞争中胜出,则取决于技术的先进性以及市场的接受程度。当前,SMD封装无疑占据着市场主流,但未来随着COB以及Micro LED技术的成长,小间距LED显示市场将日渐分化,是东风(SMD)压倒西风(COB、Micro LED),还是西风压倒东风,我们将拭目以待。

关注我们

公众号:china_tp

微信名称:亚威资讯

显示行业顶级新媒体

扫一扫即可关注我们