今天我们来盘点制备高分子OLED器件的工艺。

旋涂技术的那些事儿....

在制备高分子OLED器件时,因为以单层结构为中心成膜工艺比较简单

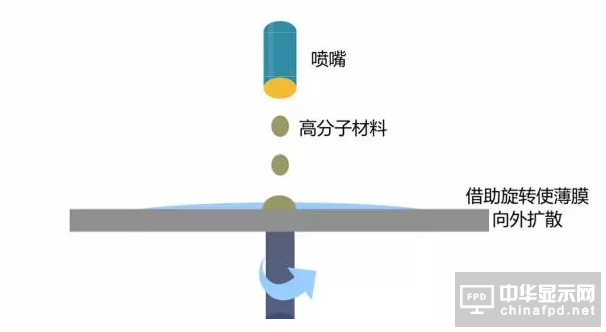

旋涂制备高分子薄膜的方法:

首先配置溶液,然后将溶液垂直地滴在需要旋涂的表面,再快速旋转基板,最后制成薄膜。

旋涂最大的优点就是简单易操作,但也存在着几个缺点,导致它很难实用化...

首先,材料的使用效率比较低。

可能对于研究人员来说这个旋涂的方法很简单,可以很快的制备器件,但是到了量产的阶段后,材料利用效率的高低决定了材料能否广泛的使用。

溶液垂直滴下来,当固定台旋转时,向外部甩液,从而制备薄膜,参照下图:

其次,膜厚难以控制,如果实验室里制备的样品比较小,还比较适合旋涂,但是当到量产阶段时样品的尺寸会变得很大。

举个例子:在400mm方形尺寸的基板上利用旋涂成膜时,膜厚的均一度要达到±5%以下是非常困难的。

因此量产时不把旋涂当做首选技术,即使使用这种技术,基板的大小不高于200mm(方形)左右,而这又会降低生产的效率。

对于全色显示的制备,RGB颜色区分成膜是必要的,但旋涂法不能实现,仅限于单色显示,这意味着必须开发新的高分子成膜的方法。

RGB颜色分别旋涂法

在考虑高分子OLED器件量产时,由于旋涂方法很难使用,实际上需要更加有效的方法。

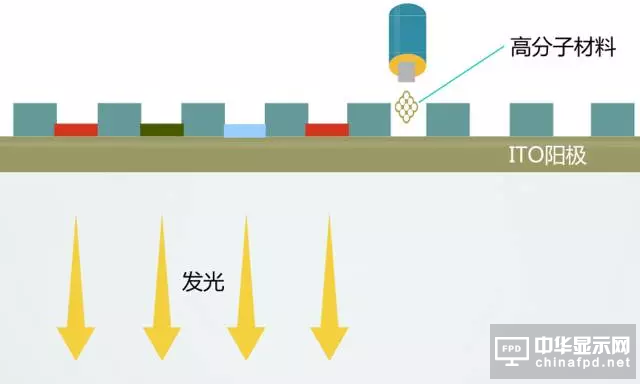

再举个例子——日本爱普生

这种方法通过喷墨打印的给料头使RGB染料只能落在必要的部分,以“R、G、B、R、G、B”的顺序分别涂液并且几微米的间隔都可以控制,利用旋涂法制备的高分子OLED器件有很大一部分器件的大量有机材料会被浪费,而喷墨打印技术几乎不怎么损失材料。

有机材料的成本很高,如果采用材料利用率非常高的工艺,那么成本就会下降。尤其是旋涂的方法只能进行基板整个面的涂液成膜,而喷墨打印则更适合全色器件的制备。

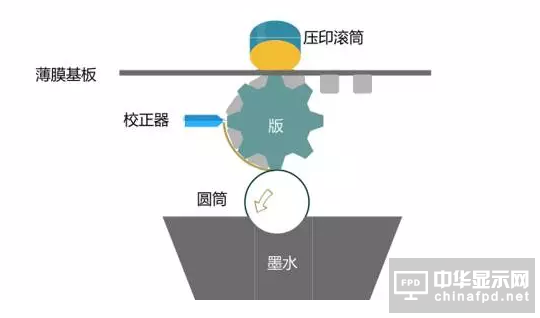

大日本印刷(DNP)的印刷工艺

喷墨打印方法制备高分子薄膜基本上是印刷技术的应用

DNP对外表示:不仅限于使用喷墨打印技术,通过凹槽印刷同样也可以实现高分子材料RGB染料分别成膜,如图:

凹版印刷既能全面涂膜,也能实现微米级的RGB染料分别线状成膜,而且凹版印刷能够像画面一样制备OLED,还可以制造出OLED画报。

凹版印刷的方法和喷墨打印的方法一样具有材料利用率很高的特征,这就意味着:高分子有机材料OLED器件与小分子材料OLED器件相比寿命虽然短,但如果能找到解决寿命问题的材料并使用高效率的印刷技术,高分子OLED器件将会变得非常有意义。

关注我们

公众号:china_tp

微信名称:亚威资讯

显示行业顶级新媒体

扫一扫即可关注我们