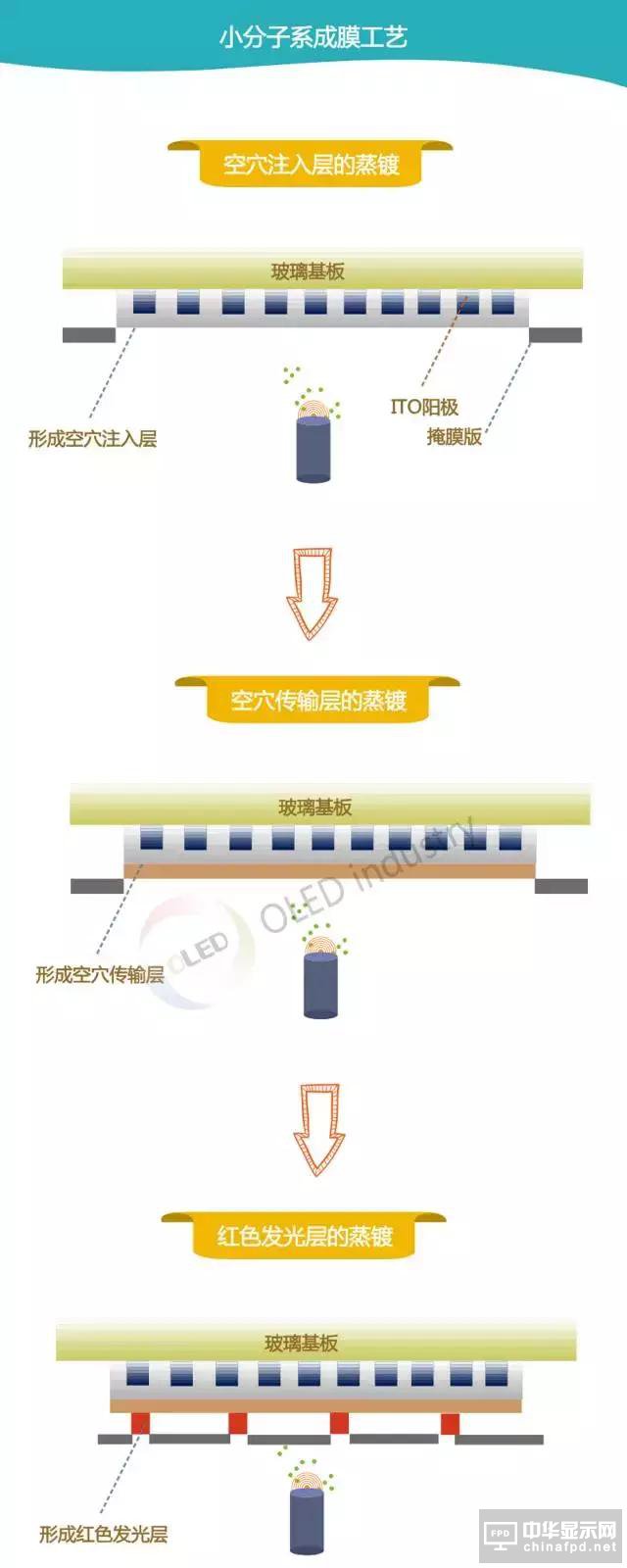

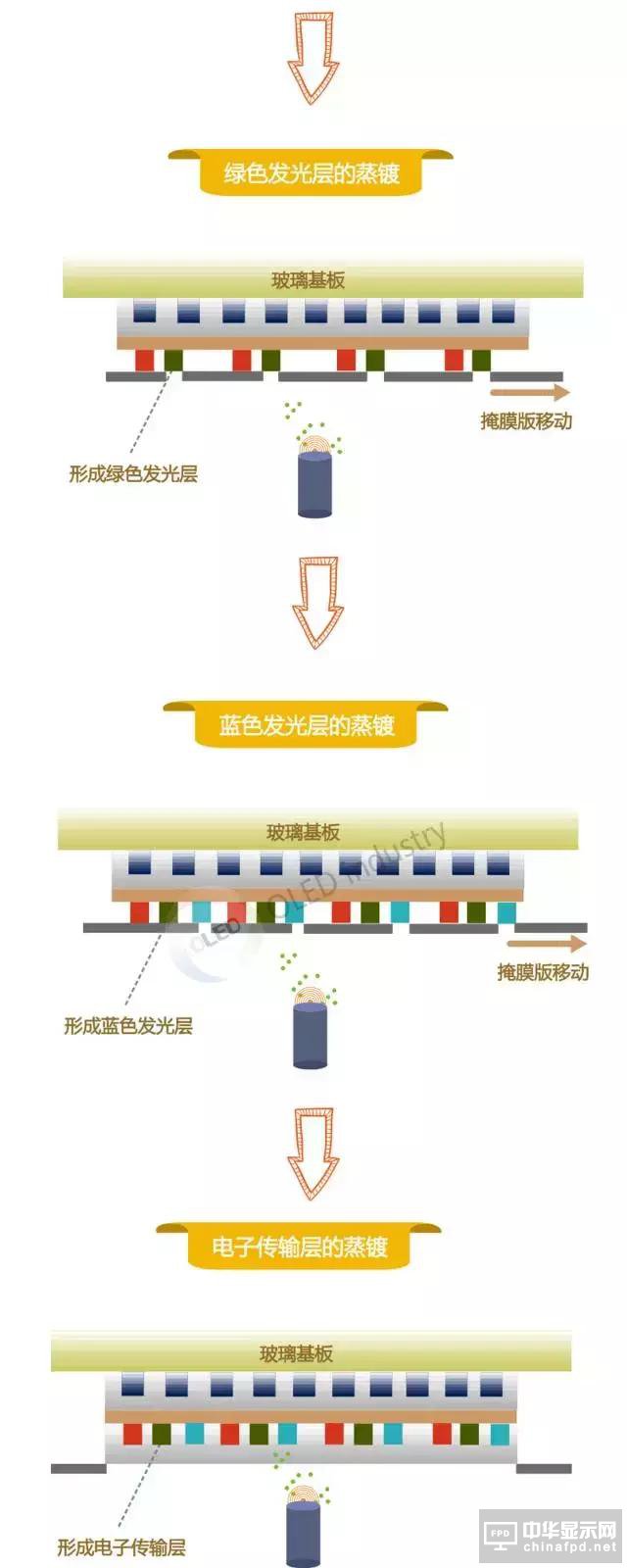

小分子材料使用真空蒸镀法成膜,而真空蒸镀法又分为电阻加热蒸镀法、电子束蒸镀法等。

电阻加热蒸镀法是在真空蒸镀机中放入盛有有机物的坩埚,通过对其内部的电阻丝通电加热,使有机材料蒸发或气化,然后像固定的基板附着并最终成膜。

电子束蒸镀法是利用电子束照射下的非常强的能量,使靶材加热升华或者蒸发,这是一种结构非常坚固的方法。

需要注意的是,作为靶材的材料,如果是金属或者是氧化物,在电子束照射下材料的性质不发生改变,若使用这种方法蒸镀的有机材料由于电子束的能量过大,会导致有机物自身分解,因此对于OLED器件来说,有机物层的蒸镀几乎都使用电阻加热蒸镀。

真空蒸镀存在哪些问题呢?

真空蒸镀是一个非常好的制备薄膜的技术,但是它也存在着一些问题。

1、OLED器件中的有机膜的厚度大约为100-200nm,由于是制备非常薄的膜,所以要求薄膜针孔无缺陷均一性好,但这非常困难,尤其是在基板的尺寸有变化时。

2、蒸镀源中的有机物的加热控制技术非常难,与金属、无机物相比,有机物的热导率非常低。

举个例子:如果将有机物放入较大的坩埚时,充料的时间间隔比较长,如果长时间使用坩埚,而其中又放入很多的材料,那么加热将集中在坩埚的壁上,内部的热扩散较难,不利于蒸发。

补充一下:

为了较好的使坩埚中的材料发挥出来,必须认真设计坩埚,这可是一个小秘诀,但这个秘诀你从设备企业是得不到反馈的,所以说即使你购买同一家设备商的同一台设备,也可能会因为坩埚设计的不同导致做制造的终端样品也不一样。

蒸镀源放入坩埚开始蒸发时,材料会以类似于烟雾和气体的形态发挥,这种情况下,如果基板保持原位就不能制备出非常均一的薄膜,这会导致什么?又该怎么破?

有机膜的厚度达到最适合的膜厚时效果最好,厚度变化,器件的性能就会发生变化,那么这就意味着产品的成品率下降,为了解决这个问题,蒸镀源在蒸发的时候,可以把蒸镀源与基板中心偏离,并将防止基板的固定台旋转,以达到整体的膜厚均一化。另外也可通过改变蒸镀源与基板之间的距离的方法维持膜厚。

关注我们

公众号:china_tp

微信名称:亚威资讯

显示行业顶级新媒体

扫一扫即可关注我们