最近一段时间关于OLED投资的新闻很多,但是关于OLED的各段工艺设备你了解吗?

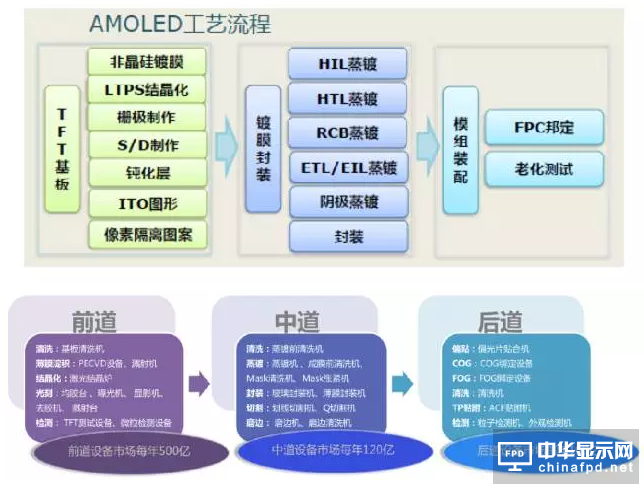

OLED设备分为前道设备(以LTPS激光晶化,以及半导体光刻、刻蚀沉积设备为主)、中道设备(蒸镀+封装)、后道设备(Bonding+贴合+测试)。

OLED前道工艺:制作背板,LTPS技术主导

背板对于显示面板的主要作用就是底层支撑以及驱动电极。OLED面板采用有机电至发光二极管作为显示单元,电流驱动有机半导体材料与发光材料发光,通过TFT开关控制电流大小决定发光亮度。

不同于通过电压控制驱动液晶分子旋转以控制透射光量的LCD面板,OLED面板需要底层电极的电流相对较大。低温多晶硅材料(LTPS)中电子迁移速率比非晶硅(a-Si)快200-300倍,能够提供更大电流且反应速度更快,稳定性更加,是目前AMOLED主要采用的背板驱动技术。

LTPS结构

a-Si结构

LTPS在TFT-LCD和AMOLED上的应用

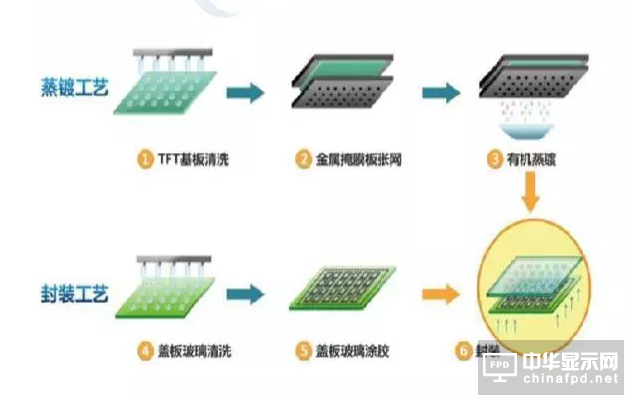

OLED中段制程为蒸镀及封装

当前AMOLED面板ITO玻璃上有机发光层、空穴传输注入层、电子传输注入层与金属电极均通过蒸镀镀膜实现。

蒸镀的对位精度是工艺一大难点,目前依然存在良率不足与有机材料浪费等问题,是导致整个OLED面板良率不足的关键,因而也是OLED产线上最核心,最紧缺的设备之一。

此外,AMOLED有机发光材料与金属电极极易受到来自外界及内部材料所含水汽影响而受潮氧化。

为了保证显示面板稳定性与寿命,需要在充满惰性气体环境中给蒸镀上发光层与电极的ITO玻璃进行玻璃、金属、柔性聚合物、薄膜等盖板的封装,并在封装体中填充吸水材料。

蒸镀设备是行业关键瓶颈点,是影响良率和产能的关键。中小尺寸的OLED的核心发光材料目前采用蒸镀技术制作,蒸镀室整个工艺流程中良率最低的一环,因此直接决定面板的良率。

同时,蒸镀设备能够大批量稳定量产的产商目前不多,因此会限制整个行业产能。

中段蒸镀关键生产设备及供应商:

镀膜

Evaporator蒸镀机主要厂商:

日本:ULVAC,Hitachi High-Technologies,Tokki(Canon);

韩国:SNU,SFA,LIG ADP,Avaco,Wonik IPS,Sunic System(Dong A Eltek),JusungEngineering;

玻璃封装

Encapsulator 封装机主要厂商:

韩国:AP Systems,AVAC,Top Engineering;

薄膜封装

Encapsulator 封装机主要厂商:

韩国:SNU,SFA,LIG ADP,AVACO,Wonik IPS,Sunic

System(Dong A Eltek),JusungEngineering

美国:AMAT(US),Kateeva(US)

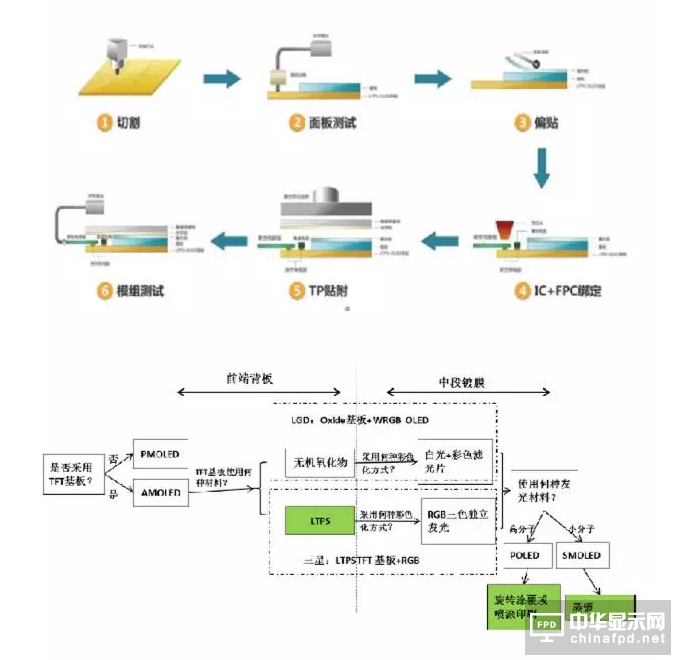

后道设备:切割+贴合+Bonding+检测

非标自动化,设备更新频率高。

AMOLED模组后道组装流程,已蒸镀封装的OLED面板首先被切割成实际产品所需尺寸,并进行测试。

接下来进行偏光片贴合,先将芯片与柔性电路板Bonding至显示面板上,对PCB板贴片并与面板链接,再将AMOLED面板与含触控感应器的盖板进行贴合,即可进行模组老化测试与点亮检测。

整个过程会用到3-5次的贴合与Bonding。不同于显示面板的标准化工艺流程,面板模组的制程一般都高度定制化,主因模组一般会涉及走线、布局等非标准化设计。

具体因手机的内部结构设计变化而不同,这也相应导致了OLED模组的自动化设备也是高度定制的。

虽然与TFT背板生产与蒸镀封装设备相比,模组组装设备采购金额相对较小,但由于其高度定制的特点,设备使用周期较短,更新换代频繁。

AMOLED后段模组组装

关注我们

公众号:china_tp

微信名称:亚威资讯

显示行业顶级新媒体

扫一扫即可关注我们