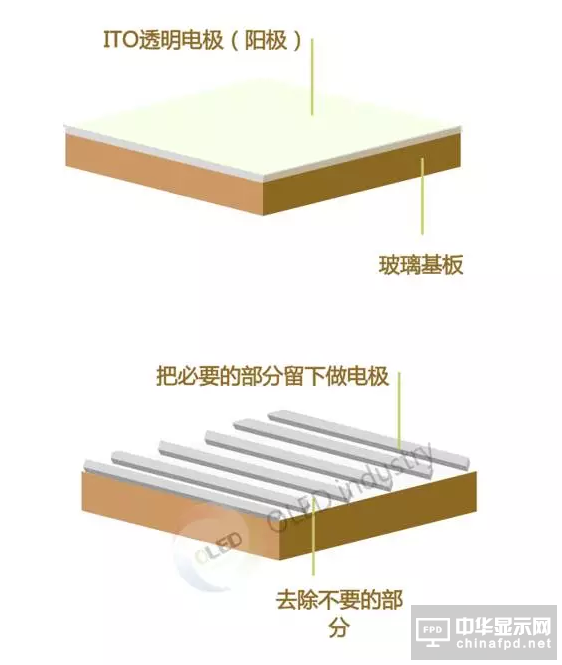

OLED的发光层是一层薄薄的膜,需要选择基板来作为沉积的基底。最常用的是玻璃,由于发光层产生的光透过基板发射,这要求基板具有较高的透明性,这种玻璃基板上需要先搭配电极,一般搭配阳极。

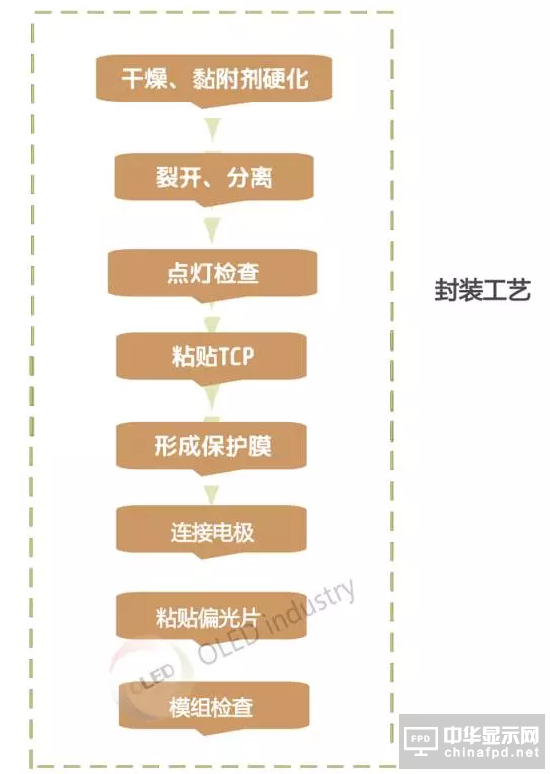

先来看看被动式的OLED的工艺流程

电极部分这样图案化

首先,对购买的ITO基板进行电极的图案化,ITO作为阳极吗,与之后沉积的阴极形成“围棋盘”的形状,电压施加在它们的交叉部分,这通过将ITO薄膜不需要的部分去除来实现,这样的过程称为图案化。看下图:

形成ITO电极图案,为了在图案化ITO的表面露出发光的部分,需要制备绝缘层,一般采用光刻胶的高分子材料作为绝缘薄膜,最后,由于基板上可能会有残留的光刻胶或者空气中的灰尘、水汽因此需要对基板进行清洗处理。

首先,通过湿法清洗,最后通过干洗清洗。

干洗清洗是指对ITO表面进行UV臭氧处理,或者氧离子处理,表面清理结束后,接着在ITO薄膜上沉积各种有机功能薄膜。

什么是表面清洗?

表面清洗,字面上的意思就是简单的清洗。清洗处理相当花费时间,灰尘、湿气是对器件最不利的影响因素。无论是半导体工艺还是OLED、LCD,清洗工艺都是非常重要的。

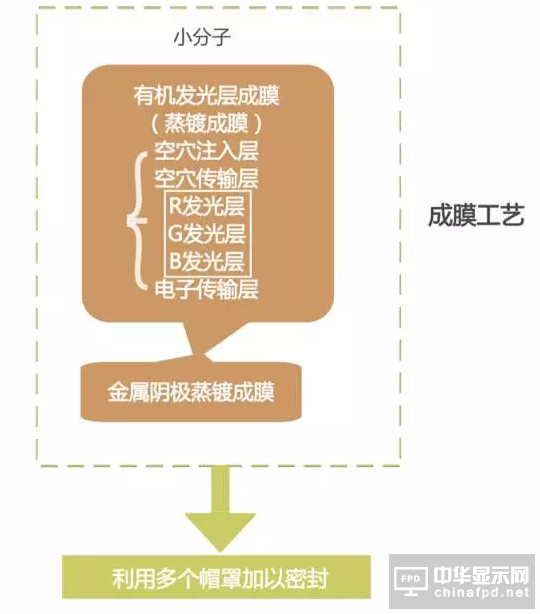

小分子材料的真空蒸镀

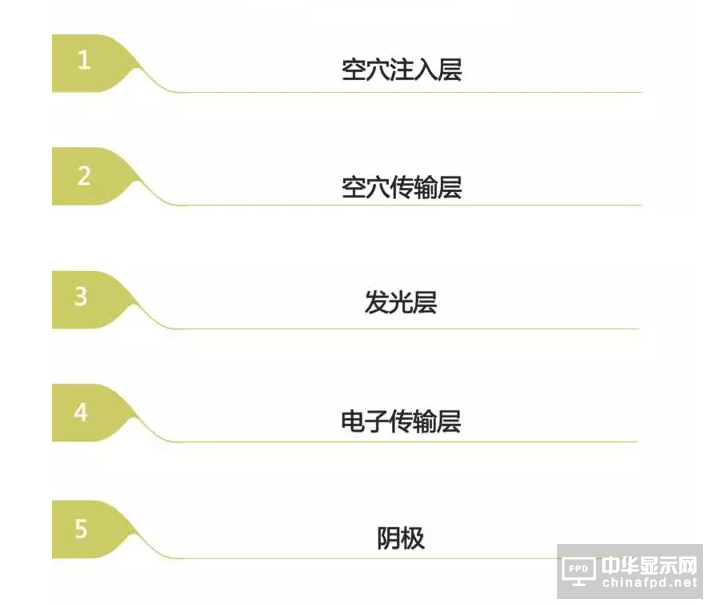

在薄膜制备阶段,采用小分子或者高分子的有机材料的过程是不一样的,小分子材料器件采用多层构造,通过真空蒸镀的方法形成注入层/发光层等薄膜。而高分子材料采用的则是单层构造。

首先,在真空腔体的基板座上把已经团花的ITO基板放好,然后,把准备好的小分子材料放入坩埚内开始抽真空,通过对坩埚高温加热,使材料开始汽化,并附着在放置好的ITO基板表面。

各层薄膜的形成顺序:

高分子材料的旋涂法成膜

利用高分子材料来制备OLED器件时,往往不是多层结构,一般采用单层结构或者是两层结构,高分子的发光层沉积与小分子的多层膜的成膜过程不同,由于只要制作一层高分子膜,所以工艺上会便利不少,高分子材料成膜的时候,在ITO上面迅速滴落发光层,不需要真空和高温,这样形成的液膜干燥后通过掩膜板在必要的部分真空蒸镀形成电极。

电极怎么形成?

各种有机层成膜以后最后镀上阴极,材料一般使用AI等金属,制备工艺多种多样。

关注我们

公众号:china_tp

微信名称:亚威资讯

显示行业顶级新媒体

扫一扫即可关注我们