器件基本结构

OLED器件基本结构为多层型,多层型可以是具有异质界面的迭层型结构和模糊界面层型结构。有机电致发光器件实际上又可以分为多种器件结构,这些结构是为了适应材料性能和器件性能要求而设计的。

某些结构在提高发光效率和性能稳定性方面是相当重要的,如掺杂型和消除界面型结构等已经是当前引导有机电致发光器件的发展方向。

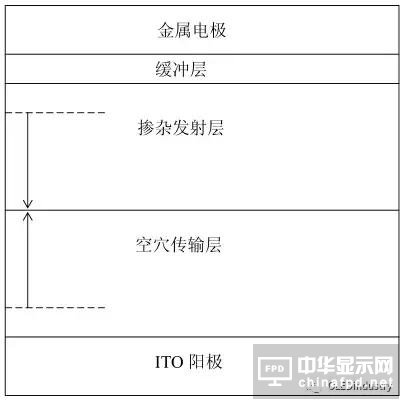

与这些结构相对应的发光机制解释给出了很值得注意的模型。有机电致发光器件结构一般有:电子传输层(ETL,electron transport layer)、发射层(EL,emitter layer)、空穴传输层(HTL,hole transport layer),是有机电致发光器件主要有机功能层。典型有机电致发光器件结构:

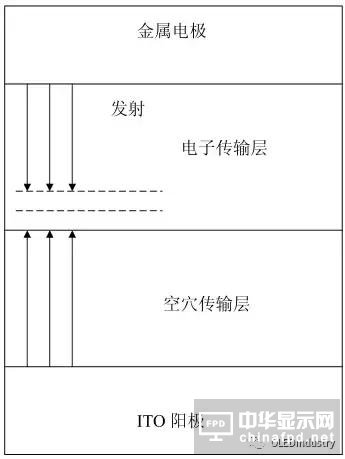

双层A 型(doublelayer-A 简称 DL-A)

此器件结构是由美国柯达(Kodak)公司所提出,最主要的特点是发光体(emitter)也具有传输电子的能力。标准器件的结构由下而上分别为ITO(阳极)/HTL/ETL(发光体)/阴极金属,最著名的例子为:玻璃基板/ITO/NPB/Alq/Mg:Ag。

DL-A 型图:

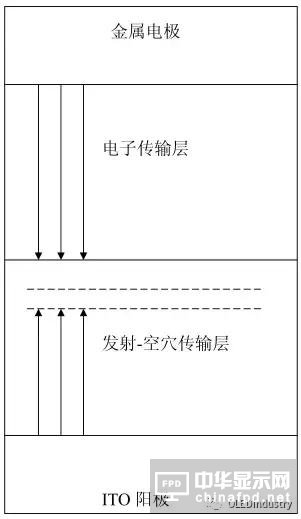

双层-B型(doublelayer-B 简称 DL-B)

双层-B型(doublelayer-B 简称 DL-B)

此组件结构是由日本九州大学的Saito 教授组提出,最主要的特点是空穴传输材料可当发光层(emitter)。发光的区域不仅在靠近HTL/ETL之接口上,且可由扩散方式将发光区域扩散至整个HTL。标准器件的结构由下而上分别为玻璃基板/ITO/HTL(发光体)/ETL/阴极金属。

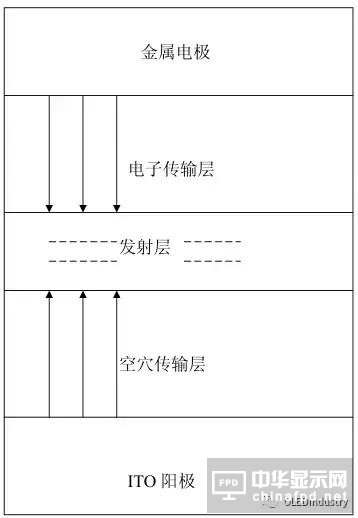

三层A 型(threelayer-A 简称 TL-A)

这种器件结构也是由日本九州大学的Saito 教授组所提出,最主要的特点是在HTL/ETL 之间置入一层发光层,这层发光层薄得像Langmuir-Blodgettfilm 一样,使得激子(exciton)被局限在此层产生强烈的发光。其标准器件的结构由下而上分别为:玻璃基板/ITO/HTL/EML/ETL/金属阴极。

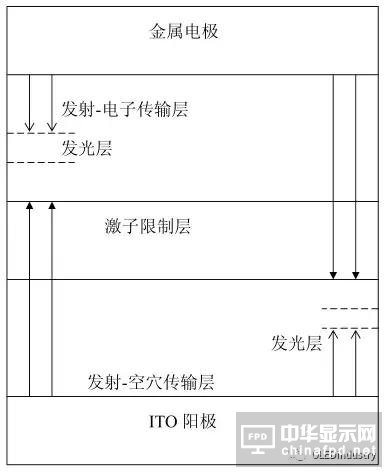

三层B 型(threelayer-B 简称TL-B,)

这种组件结构是由日本山形大学的Kido 教授组所提出,器件结构与TL-A 相似。但最主要的特点是在HTL/ETL 之间的激子限制层(excitonconfinement layer 简称ECL)。

激子限制层的厚度可以调节发光位置,可以认为的控制他向两侧中的一侧发光或两侧发光,若将ECL调整合适,可使激发子同时在HTL 及 ETL生成,让HTL 及 ETL同时发光,而将发光混成白光。其标准组件的结构由下而上分 别 为 :玻璃基板/ITO/HTL/ECL/ETL/金属阴极。

含有染料的掺杂型结构

荧光染料或掺杂在电子传输层或掺杂在空穴传输层与电子传输层的混合层中目前这种结构的稳定性最高。其标准组件的结构由下而上分别为玻璃基板/ITO/HTL/DEL/ETL/金属阴极。

需要注意的是电子和空穴的阻挡层,尽管在很多情况下电子和空穴的阻挡层也同时起到电子和空穴传输层作用,但在很多情况下也需要另加。

对于电子和空穴的阻挡层性能应满足以下基本要求:它分别直接与空穴传输-发射层和电子传输-发射层接触,并且本身具有比其它材料宽的禁带;分别具有高的电离能和高的电子亲和能。

Fuji 等人设计出一种单量子阱结构的OLED 器件,可描述为:ITO/TPD/超薄Alq/TPD(可变)/Mg:In。

他们发现随着电压的升高,发光颜色由蓝到绿,复合移向ITO 电极。最近他们用分子束沉积法装配了间隔多层结构的OLED 器件,利用这种结构,实现了呈各向异性的发光器件。

另外Ohimori 等人以Alq/TPD 装配了多量子阱(multiplequantumwell)(MQW)结构的OLED 器件。当MQW 结构中的Alq 层厚度在10~20nm时,表现出最有效的发射性质,这一发现跟Tang 以前的报道相一致。

电流注入特性

从有机电致发光器件结构可以看出,任何一种器件结构至少存在两个界面,具有两个界面的最简单的器件结构为:ITO阳极/有机膜/金属阴极。

至于多层结构的器件的界面就更多,因而对有机电致发光器件特性的影响也就更复杂。深入了解有机电致发光器件的界面对有机电致发光器件性能的影响,必须了解电流在有机电致发光器件中的传输过程。

有机电致发光器件都是以ITO 为阳极,ITO有良好的整流特性。有机薄膜是绝缘体,禁带宽度很宽,载流子主要来自电极的注入。

电流通过金属/有机界面的注入过程有肖特基注入和隧穿注入两种过程,肖特基电流注入过程是热激发过程,这种热过程使电流越过金属/有机层界面势垒;而隧穿注入电流是因势垒厚度变薄产生那样三角形势垒,对一个器件来说,到底哪个过程支配着它的I-V 特性还不好定论,因为器件中电极与有机材料的界面因素很复杂。

但对于多数情况来说,通过金属/有机界面的过程是隧穿过程。但有人认为电流流过Li:Al/LiF/Alq界面的注入是隧穿过程。不管哪种情况,由I-V曲线求得的注入电流值都比实际的电流值小,其原因可能是有机材料中的状态密度小以及存在的微量缺陷等导致界面接触特性不好。

同时还不清楚有机材料中的载流子有效质量大小,另外薄膜的介电常数也比体材料小。

界面特性

金属/有机层的界面状态

一般有机材料为半绝缘性的,因此在金属(含ITO)/有机层的界面处存在一个高电位势垒。载流子跨越该界面的传输过程遵从金属/绝缘膜界面的传输过程(肖特基发射、Fowler-Nordhein贯穿),因此,研究金属电极间的有机薄膜结构的电流-电压特性,就可弄清载流子注入及传输机制。

如果器件偏压低于1eV 的势垒,则不会有电流流过。对于金属有机薄膜的界面还不清楚什么样的界面结构更适合于载流子注入。对于通常的金属/绝缘膜界面,若势垒高度为1-2eV 时,隧道距离要大于10 nm。

也就是说,低的场强难以产生明显的隧道注入。因此等价的势垒高度比单纯能带推测的要低,或者可以推断,电场集中在金属界面上。有关有机EL器件中金属/有机界面的微观形貌可用电子分光技术来研究,结果表明在该界面处存在势垒移位,把真空能级作为共同标准能级,再对不同材料各自独立测得的电离能或电子亲和势等还不能直接进行比较。

在界面处因材料组分不同也会形成不同的界面层,因而电极材料的扩散或在界面层形成的氧化层情况也不同。

#p#分页标题#e#有机/有机的界面状态

有人提出了的有机/有机的能带载流子传输机制,即在热平衡状态下,在界面形成阻挡结;在电流充分流通的平衡状态下载流子在界面处积累,产生局部约10⁷V/cm的电场,此时认为载流子以隧穿形式注入。

一般来说对于绝缘膜(对OLED 材料暂且也按此处理)能带不会发生局部大的弯曲,但在有电流流过时的非平衡状态下,自由载流子起着空间电荷的功能,而且即使在器件的有机/有机层间界面形成了阻挡结,其势垒高度也还会对载流子有很大阻碍。

然而在考虑有机/有机界面的微观结构时,是否能才有阻挡结构来描述上述现象还存在一些问题。其中一个原因是界面并不是一层分子水平“面”,实际上界面处是凹凸不平而且两侧分子还相互扩散的;同时还要考虑界面能级的影响。

有机/有机界面能级是怎样的结构还有许多疑问。对于无机半导体界面,尚存在着相互间未成键的悬键,这些悬键形成了界面能级。可是从分子薄膜角度看,有机/有机界面不会存在悬键,这样一来在有机/有机界面处的界面有可能形成局部不均匀的界面能级。

如果存在界面能级,积累在界面上的载流子发生复合,减少界面电场,使注入效率降低。如此看来,有机/有机界面的微观结构,界面能级密度,能量分布等电学特性几乎不清楚。

有机/有机界面分子间相互作用

不同分子间的激基复合物(Exciplex)产生于两种不同分子的相互作用,这里设两种分子分别为D 和A,它们的激发态和基态分别是Sd0,Sd1 和Sa0 和Sa1,从到Sa1 到 Sd0的电子跃迁亦称激基复合物发光。可以看出,它的发光光谱不同于有机分子中任何一种分子的荧光光谱。对于非金属配合物的两种有分子间形成的激基复合物发射光谱峰值长于两种分子发射谱峰值。激基复合物的稳定是靠DA 分子间的库仑引力。

有机晶体中T-T系熄灭是由于在晶体中迁移的三重态激子之间T-T熄灭所致。所以在高密度T态存在的有机晶体中,T-T熄灭是激发三重态的重要去激活过程。

激基复合物与OLED 性能间的关系

同种分子之间易形成激发二聚体(excimer),两个薄膜界面之间形成激基复合物,由于OLED 器件是由有机薄膜组成,这就会形成有机/有机薄膜间的界面,界面特性取决于两个有机薄膜的各自特性及其相互作用程度,目前还很难非常明确地判断这种互相作用与哪些因素有关,下面仅举例说明两个薄膜界面之间形成激基复合物与OLED性能的关系。

激基复合物的形成

日本大阪大学shirod研究组采用他们研制的称为分子玻璃的星型分子MTDATA和t-Bu-TBATA做HTL与Alq制成了双层器件,但他们发现它们的EL光谱比组成它们组分单独发射光谱明显红移,同时双层器件的发射光谱随驱动电压的增加明显蓝移。

几乎所有激基复合物发射可以说来自界面,而且发射特性都与驱动电压有关,显然激基复合物的形成与复合区位置密切相关。

一般认为在两个有机界面处形成的激基复合物是一种瞬间激发态,即在激发状态下,它是某一有机层的激发单重态分子,应该说是单重态激子(电子-空穴对)与相对应的另一有机层的基态分子之间相互作用的结果。

例如,对于ITO/"星型分子"-HTL/Alq/Mg:Ag双层结构器件来说,在低压时激发单重态应该产生于Alq层,Alq激发单重态与MTDATA分子基态在界面处相互作用产生瞬间Exciplex,当它衰减时就发射新的发射带,它不同于MTDATA和Alq两层的任何分子发射。

当电压增高时,复合区由界面向Alq移动,出现界面Exciplex发射与Alq发射的叠加。

两个有机界面间形成的激基复合物发射一般对OLED 器件效率和发光色有严重干扰作用,是人们所不期望的。但有时可以利用它来调节发光色。

载流子运输材料对器件发光性能的影响

由于OLED 所使用的超薄膜是一种绝缘体,理论上载流子在有机超薄膜中是很不容易移动的。OLED研究的初期所使用的蒽(Anthracence)单晶其电阻高达109 Ω。常用的空穴传输材料TPD 以40%的比例分散于高分子薄膜中,其电阻率仍高达5x10¹¹Ω·m,其它大部分真空蒸镀的有机薄膜也同样有高电阻的问题。

虽然OLED 薄膜材料的电阻很高,然而要使OLED 器件产生100 mA/cm²的电流密度并不会特别困难,OLED器件的正负电流密度也不会比一般半导体材料低,一般的绝缘体材料是不可能有这么高的电流密度。

如果要在厚度1mm,电阻值10¹³Ω 的绝缘体薄膜中产生100 mA/cm²的电流密度,所需要的驱动电压必须高达104 V,因此必须寻找电阻更小的材料。

然而必须注意的是OLED 薄膜中电流密度的大小并不是由薄膜中的载流子密度所决定,对于欧姆电流而言,载流子密度低时确实电流密度会较低,但是只要材料的电荷迁移率够高也可以获得高的电流密度。这个现象称为空间电荷限制电流。空间电荷限制电流的表示式为:

ε为薄膜的相对介电常数,L为薄膜厚度,μ为载流子迁移率,V为外加电压。一般非晶质发光薄膜材料的典型参数为μ=10-3 cm 2 /Vs、L=100nm、V=1.0V 时,其电流密度为300 mA/cm²。如果外加电压只有0.2 V时,则电流密度只有10 mA/cm²。

上式是假设没有载流子陷阱(carriertrap)的情形,如果是有载流子陷阱的情形时其考虑的方法也是相同的。

因此对于本身是绝缘体的OLED 超薄膜,只要施加数伏特电压就可以产生很大的电流密度并产生电致发光的效应。上述的前提是由电极注入的电荷迁移率必须足够大,而且电荷在材料中快速结合而没有电荷累积。

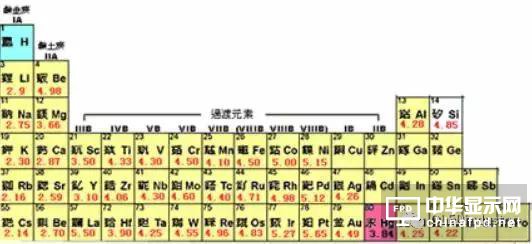

Adachi评估了空穴运输材料对有机电致发光器件(OLED)寿命的影响。他以十四种芳胺类小分子作空穴运输材料,装配了双层OLED 器件结构∶ITO/空穴运输层(HTL)/发射层(EML)/Mg:Ag。

发射层材料是Alq。

实验结果表明,空穴材料的电离能(Ip)是影响有机EL器件耐久性的主要因素,用低电离能(5.08eV)的材料作空穴运输层,显著地提高了器件的稳定性,在这种情形下,器件原始发光的半衰期(器件寿命)超过500 hrs。

同时他还论述了器件老化的可能机理,认为在空穴运输层和阳极之间形成的能垒越低,器件越稳定。

材料的厚度也是影响电发光性能的一个重要因素,它直接影响发光器件的亮度、电光转换效率和稳定性。

Shirota以 TPD 和MTDATA 作成了含有双层HTL 的OLED 器件,以Alq 为发光层,结果发现MTDATA 的厚度由400 Å 变化到1000 Å 时,并没有引起驱动电压的明显增加,稳定性和发光效率提高很大。

这表明通过优选空穴传输材料,可以使厚度对OLED器件性能的影响降低到最低限度,同时提高器件的稳定性和发光效率。

以有机/无机复合材料作为空穴传输层,首次被Tokito 所报道。因为传统的OLED 器件的稳定性对温度很敏感,温度升高,器件的稳定性下,将MgF 掺杂TPD 作为HTL,发射层物质是Alq,结果在15 V 偏压下,蓝色发光亮度高达2600 cd/m²。

有机小分子电致发光材料应用最广泛的是Alq,它具有成膜质量好,较高的电子迁移率和较好的稳定性等优点。Alq既是一种电致发光材料也是一种电子传输材料,因而在OLED 中Alq 也可以充当电子运输层。#p#分页标题#e#

Sano 等合成出一种稀土配合物Eu(TTA)3(phen)(TTA:噻吩甲酰三氟丙酮,phen:邻二氮菲),在OLED 器件中作发光物质,得到亮度为137cd/m²的纯红EL。

Kido以 Eu(ACAC)3 (phen)作发光材料,也得到了红色发光。

Hamada 等人选用8-羟基喹啉及其两种衍生物作配体,以Al³、Mg²、Zn²、Be²作配离子,合成出多种配合物并用于实验,在20 V偏压下8-羟基喹啉锌(Znq2)的发光亮度高达16200cd/m²。从而人们期望Znq2 等二配位的金属配合物能够成为新的有机EL 材料。

有机小分子OLED材料的开发仍在进行,但小分子普遍的结晶现象降低了EL 器件的寿命;同时有机小分子OLED 材料的成膜方式主要靠真空蒸镀。

为提高发光效率大多采用多层结构,这对器件的装配带来了困难,也难以实现大面积显示对基板平整度的要求。

于是把探究方向转向具有优良物理特性的聚合物。聚合物具有挠曲性,易加工成型;玻璃化温度高,不易结晶;同时链状共轭聚合物具有一维结构,具有带隙能,数值与可见光能量相当。

可溶性聚合物又具有优良的机械性能和良好的成膜性,因而适用于大面积显示。

目前PLED 中聚合物材料有三种形式:一种是染料掺杂型聚合物作发光层;一种是共轭聚合物作发光层;还有以聚合物作载流子运输层,以有机小分子EL 材料作发光层。

聚乙烯咔唑(PVK)是一种典型的光导体,由于咔唑侧基的存在,使它有很强的空穴传输能力,因而在PLED 器件中常被用作空穴运输层。

这种空穴运输材料一方面降低了小分子OLED材料的结晶性,提高了器件寿命;同时增加了电子-空穴复合的机会,因而提高了发光效率。

聚甲基苯基硅烷(PMPS)也是一种性能优良的空穴运输材料,室温下其空穴迁移率10-3cm²/Vs。易于得到纯的产品,因而只有很小的截留效应(trappingeffects)。PMMA在可见光内无吸收,易于加工,可以用湿法喷涂装配PLED。

以非公轭聚合物作空穴运输层而制备的是一个多层结构PLED器件,由于有机层之间只存在弱的范德华力,在强度方面不能满足长期使用的要求,因而提高器件结构的稳定性可以采用单层结构。

Kido采用染料分子掺杂聚合物作发光层,制备了单层EL 器件,在17 V 偏压下,得到亮度为920 cd/m²的绿色发光。这种聚合物是具有非导电特性的聚甲基丙烯酸甲酯(PMMA),它具有好的成膜性和较高的玻璃化转变温度(105°C)。

采用喷涂成膜,通过掺杂不同的荧光染料,可以调谐发光颜色由绿变红。

一般来说有机材料的亮度与寿命成反比,因此需在两者间取得一个平衡点。

在这方面比较出色的是日本出光兴产公司,该公司已开发出亮度200 cd/m²、寿命1 万小时以上的蓝光材料,以及亮度200 cd/m²寿命5 万小时以上的绿光材料。

此外,东洋INK 的蓝、绿、橙光材料也已达到实用阶段,美国Universal Display Corporation(UDC)开发出颜色纯度与寿命均达一定品质的红、绿光材料,Kodak也开发出红、绿光材料,寿命均达10000 小时以上。不过现阶段最大的课题在于红色发光材料。

因此以现阶段发展而言,并没有任何一家材料厂商,能够同时提供满足颜色纯度/寿命/发光效率三大要素的RGB 三原色发光材料。

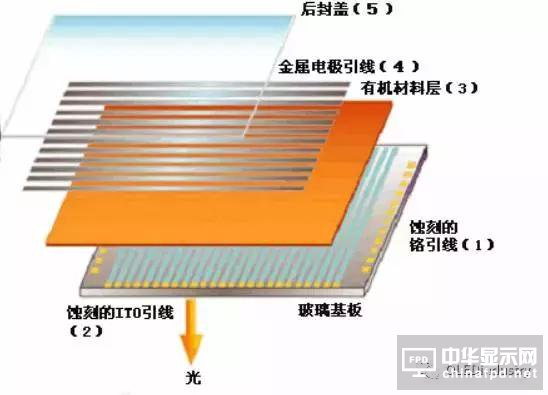

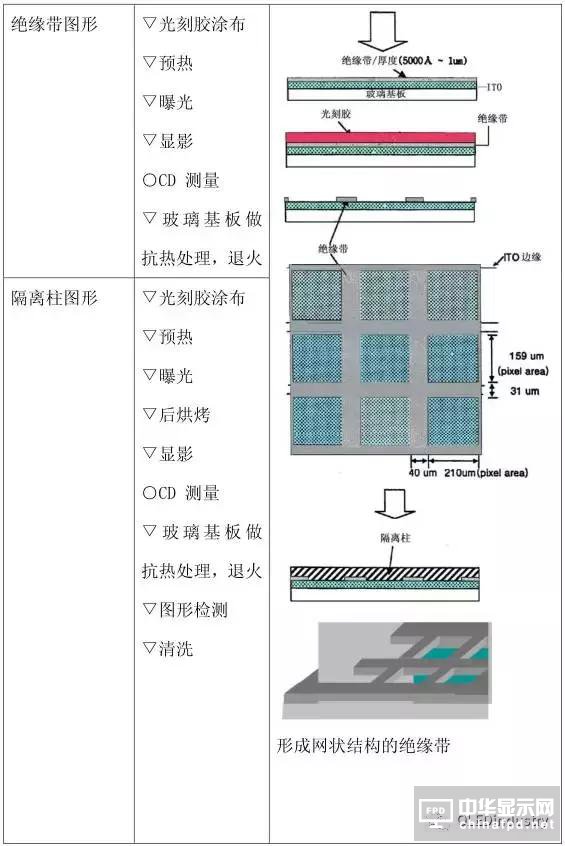

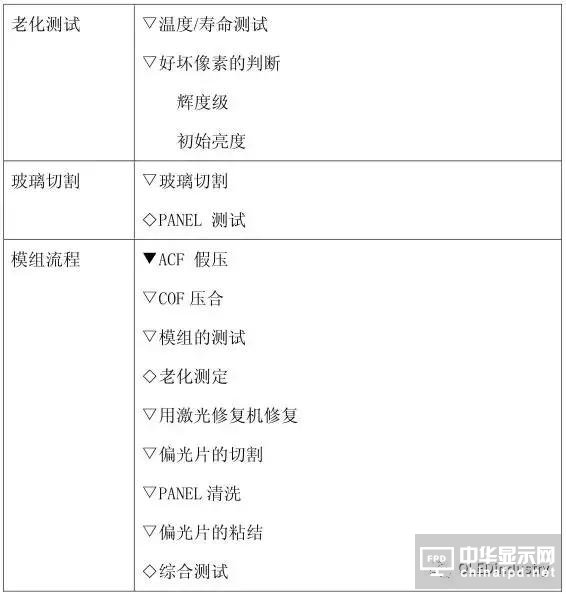

OLED 器件制作

器件制作关键步骤

OLED 器件制作包括:

ITO/Cr玻璃清洗——→光刻——→再清洗——→前处理——→真

空蒸发多层有机层(4-5层)——→真空蒸发背电极——→真空蒸发保

护层——→封装——→切割——→测试——→模块组装——→产品检

验、老化实验以及QC 抽检工序

ITO 的洗净及表面处理

作为阳极的ITO表面状态好坏直接影响空穴的注入和与有机薄膜层间的界面电子状态及有机材料的成膜性。如果ITO 表面不清洁,其表面自由能变小,从而导致蒸镀在上面的空穴传输材料发生凝聚、成膜不均匀。

通常先对ITO 表面用湿法处理,即用洗涤剂清洗,再用乙醇,丙酮及超声波清洗或用有机溶剂的蒸汽洗涤,后用红外灯烘干。

洗净后对ITO表面进行活化处理,使ITO 表面层含氧量增加,以提高ITO 表面的功函数,也可以用过氧化氢处理ITO 表面,用比例为水:双氧水:氨水=5:1:1的混合溶液处理后,使OLED 器件亮度提高一个数量级。

因为过氧化氢处理会使ITO 表面过剩的锡含量减少而氧的比例增加,使ITO 表面的功函数增加从而增加空穴注入的几率。紫外线-臭氧和等离子表面处理是目前制作OLED 器件常用的两种方法,主要目的是:

1.去除ITO 表面残留的有机物。

2.促使ITO 表面氧化增加ITO 表面的功函数。

经过脱脂处理表面处理后的ITO 表面的功函数约为4.6 eV,经过紫外线-臭氧或等离子表面处理过的ITO 表面的功函数约为5.0 eV 以上,发光效率及工作寿命都会得到提高。

在对ITO 玻璃进行表面处理是一定要在干燥的真空操作条件下进行,处理过的ITO 玻璃不要在空气中放置太久,否则ITO 玻璃就会失去活性。

基板的平坦度对有机薄膜的型态(morphology)也有关键性的影响,由于与有机薄膜接触的表面粗糙度对表面型态有显著的影响,因此在绝缘层及金属极的制作就需要选择平整的制作过程。

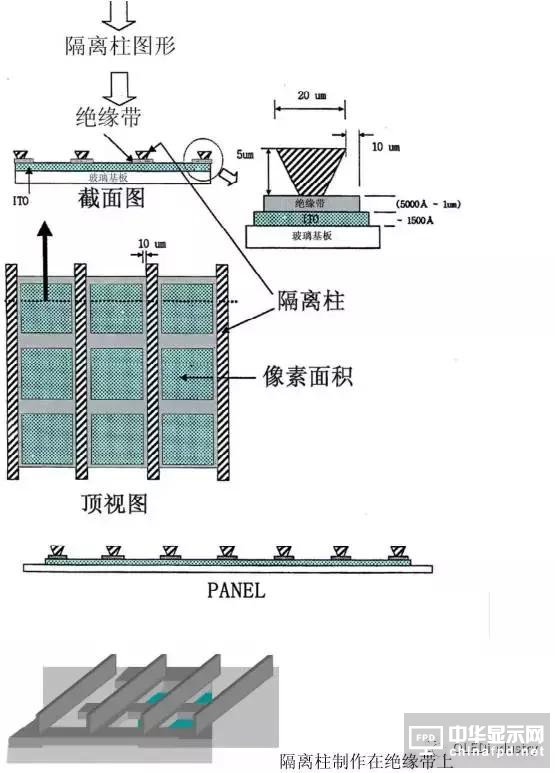

有机薄膜蒸镀工艺

OLED器件在高真空腔室中蒸镀多层有机材料薄膜,膜的质量是关系到器件质量和寿命的关键。

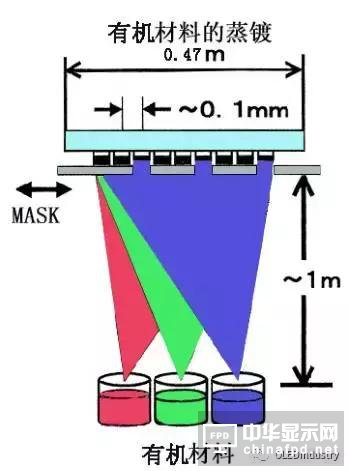

在真空腔室中有多个加热舟蒸发源和相应的膜厚监控系统、ITO玻璃基板固定装置及金属掩膜装置(Mask)。有机材料的蒸汽压比较高,蒸发温度在100-500℃之间,就其特征:

1、蒸汽压高(150-450℃)。

2、高温条件下易分解,易变性。

3、泡沫状态下导热性不好。

在蒸发沉积有机材料薄膜时,蒸发输率控制在3-5Å/秒,这样在Φ60 ㎜的基板范围内薄膜的均匀度可达350 ű25 Å。

使用导热性好的加热舟,使蒸发速度容易控制。常用的加热舟有金属钼和钽加热舟,为了使加热更均匀,再加上带盖的石英舟,它使加热得到缓冲。

在进行有机材料薄膜蒸镀时,一般基板保持室温,防止温度升高破坏有机材料薄膜,蒸发速度不宜过快或过慢,使膜厚度不均匀,过厚。蒸发多种材料分别在几个真空室中进行,防止交叉污染。

在彩色OLED 器件制作中,含有掺杂剂的有机材料薄膜的形成,要采取掺杂剂材料与基质材料共蒸发的工艺,一般掺杂剂材料控制在0.5~2%(占基质材料的摩尔数),要求在控制基质材料和蒸发量的同时,严格控制掺杂剂材料在基质中的含量。

有机材料蒸镀示意图

有机材料蒸镀常见问题

A)材料的有效使用率低

目前可供有效选择的厂商很有限,所设计的系统要有效的利用极昂贵的有机材料和掺杂物;目前利用率普遍低于10 %以下,全彩色制作过程的利用率更低。#p#分页标题#e#

B)掺杂物(Dopant)的浓度控制难以精确

以掺杂物0.5~1%的低分散率而言,因整个系统及温度控制和物质本身的理化特性,使得浓度比例不容易控制,而掺杂物的浓度又是器件结构的重要因素,这就使得量产过程所需的精确度和可操作性更加困难。

C) 蒸镀速率不稳定

蒸镀物质的纯度和系统温控的方式导致蒸镀速率不稳定。

D) 基板镀膜的均匀度不够

这主要还是因为蒸发源和加热舟设计对有机材料缺乏针对性。

E) 真空室的污染

因为材料利用率不佳,所以造成极大部分材料沾粘在腔壁及其它各零件上而变成粉尘即污染源,影响制造器件的产率。

针对蒸镀镀膜均匀性不够的问题,日本Vieetech Japan 公司提供一套解决的方案(见下图),它透过窄口宽底和大容量的PBN 坩埚,提供一个在研发和量产上应用的装载有机材料时的装置。

尤其它针对有机材料而设计的Thermoball 粒子,可以解决有机材料导热不良和材料利用率低的问题;配合二段式加热和测温、PID控温系统,可以做到及时的准确温度反馈并做到温控差异在±0.1℃之内,可以使蒸镀速率稳定;另外特殊的掺杂物Dopant Insert 和PID 控温系统,使0.5~1 %的掺杂物比例恒定而稳定。

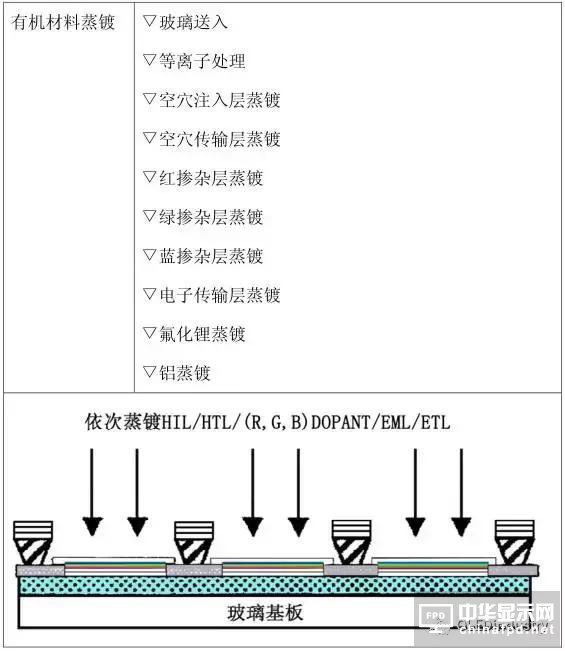

金属电极的制作工艺

金属电极的制作工艺要在与有机材料薄膜蒸镀室相隔绝的真空腔室中进行。由于金属电极多使用低功函数的活泼金属,在有机材料薄膜蒸镀沉积工艺结束后,不要让带有有机材料薄膜的基板暴露在空气中,将其移至金属电极蒸镀室。

常用金属功函数表:

常用的金属电极有Mg/Ag、Mg:Ag/Ag、Li/Al、LiF/Al 等,Mg/Ag要采用共蒸发法形成薄膜,其他采用分层蒸发法,一般金属材料的气化温度在450℃-1200℃高温下,所以要防止金属蒸发源热辐射对基板上的有机材料薄膜的不良影响,将基板温度控制在80℃以下。

对于合金金属电极要进行蒸镀后处理,在合金金属电极膜上面再镀上一层惰性金属膜,如Mg:Ag(10:1)合金上镀上一层银保护层,使其成为Mg:Ag /Ag,对于Li/Al 就成了Li: Al /Al。

在蒸镀有机材料薄膜和金属薄膜时要维持10⁻⁵帕以上的真空度,否则会影响有机材料薄膜和金属薄膜的质量和器件的寿命。

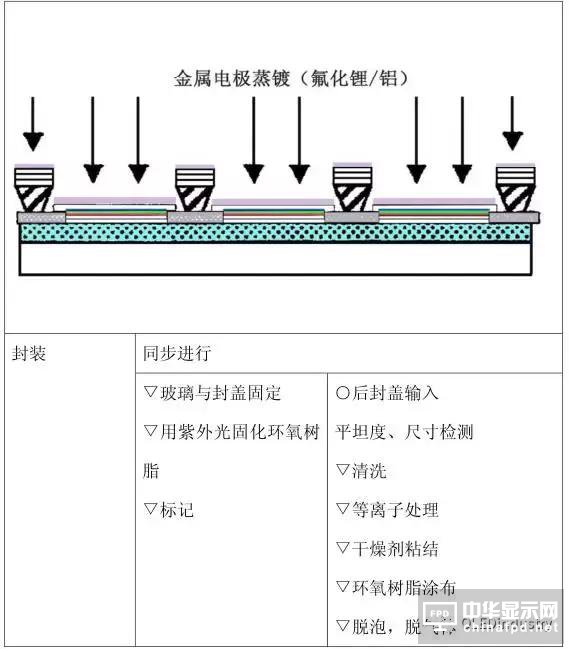

OLED 器件防老化处理

OLED器件的有机薄膜及金属薄膜与水和空气会立即氧化变坏,一定要采取措施避免这个问题。可采用无机膜保护法,无机膜保护材料有氮化硅,氟化镁,氧化铟等,采用电阻加热法或磁控溅射法制备无机保护膜材料。

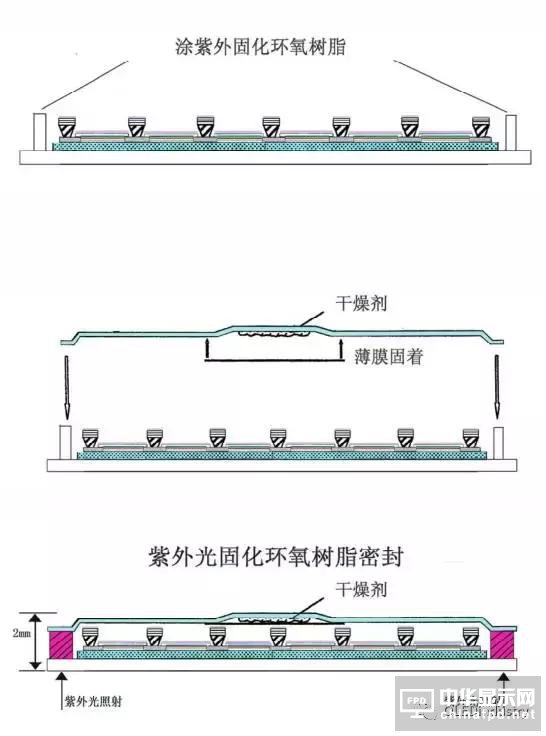

在保护膜形成之后,将制作的器件进行封装,封装工艺一定要在无水无氧的惰性气体中进行,封装材料包括粘合剂和覆盖材料。

粘合剂使用紫外固化或热固化环氧固化剂,覆盖材料采用玻璃封盖,在封盖内加装干燥剂来吸附残留的水分。

下图为:水分侵入有机层造成的破坏

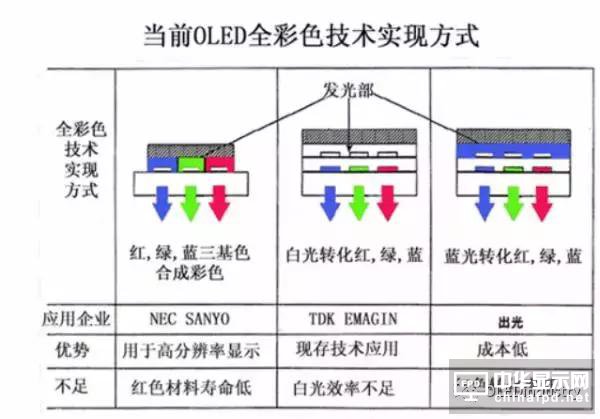

制作全彩色OLED 器件采取的方案

制作全彩色OLED 器件,可以采用以下方案:

1.RGB 器件迭加模式

这种模式实现彩色显示的方式不需要光色转换或彩色滤光片,因此提高了发光效率。这种迭加模式要求材料性能要好及驱动特性要好,工艺条件要求高。

2.兰光器件+发光色转换层模式

这种模式最早由日本出光公司开发成功,蓝色有机电致发光器件是发光能量最高的,所以让蓝光通过发光色转换介质,激发产生绿光和红光。这种蓝光有机电致发光器件结构为阳极/空穴注入层/空穴传输层/发射层/电子传输层/阴极,其中发射层是DSA 蓝光有机电致发光材料。

发光效率为6 1m/W,寿命为20,000小时,在此基础上采用发光色转换介质模式制作出的多色有机电致发光器件。这种工艺要求高效的蓝色发光层。

3.白光器件+彩色滤光片模式

最早开展这项技术的是日本TDK 公司,白光器件发出的光经彩色滤光片获得彩色。彩色滤光片成本较高,发光效率不高,尽管这种模式可以获得高的色纯度,红绿蓝三色法光器件老化特征不同,会有色纯度的经时变化。

下图是三种彩色化方案:

OLED 器件性能测试

经过封装的OLED 器件一定要进行表征性能测试,主要是发光亮度-电压曲线和电流密度-电压曲线。曲线上升越陡,发光亮度随电压、电流密度随电压上升的越快,发光效率才会越高。

电流密度-电压曲线图

OLED 器件制作程序

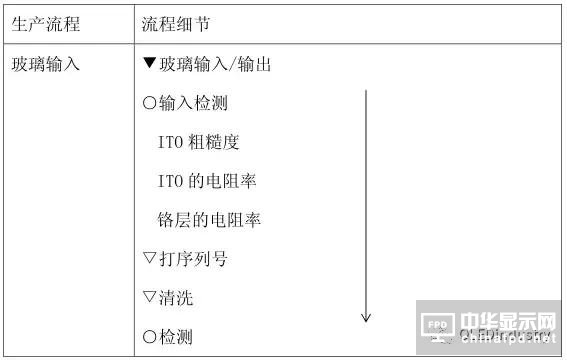

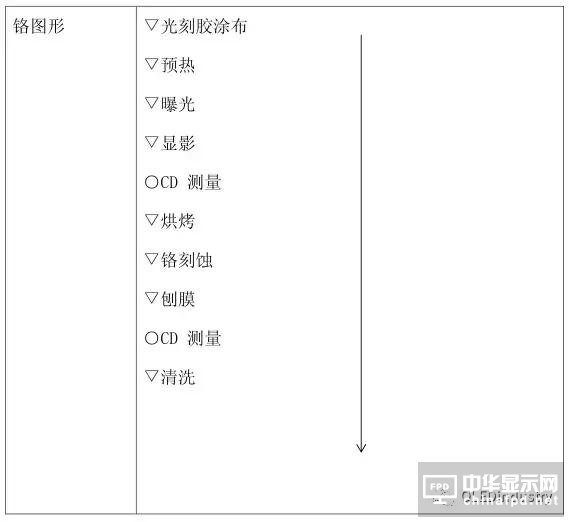

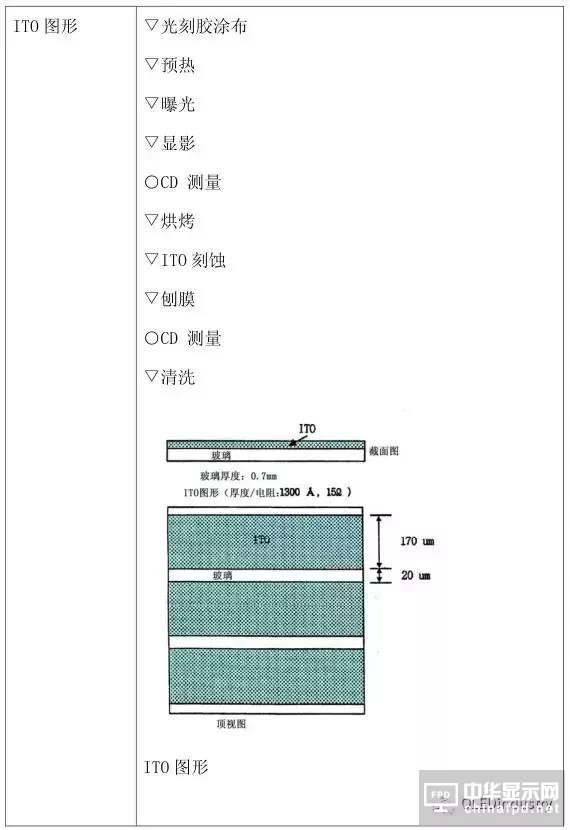

首先在镀铬的玻璃基板上采用精细光刻技术,光刻涂胶,曝光,显影,蚀刻出引线,然后再采用对ITO 透明电极进行光刻,形成ITO 引线,然后蒸镀有机材料层和金属电极,将后封盖封装。

OLED 制作流程表

生产流程

#p#分页标题#e#

#p#分页标题#e#

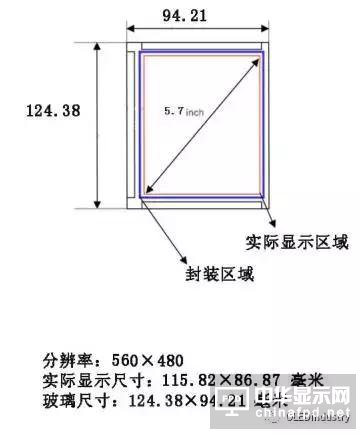

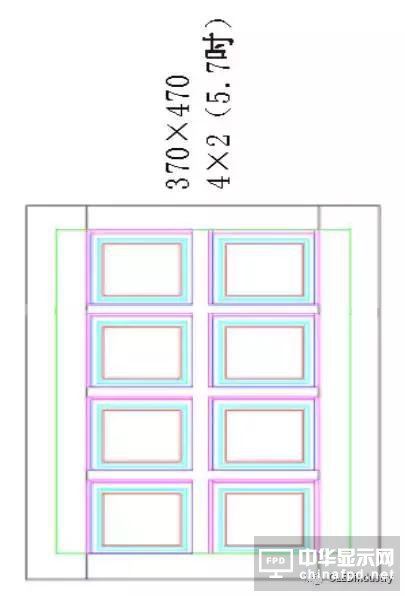

OLED 屏设计

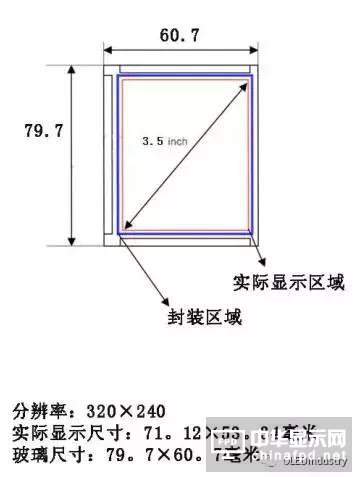

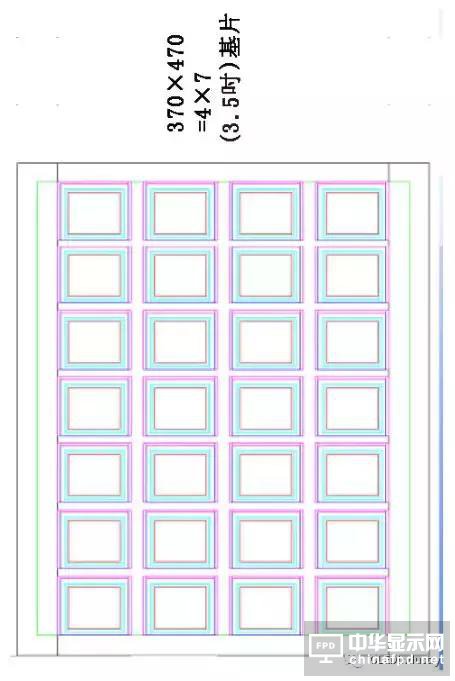

首先在370×470 ㎜的基板上作出5.7 吋及3.5 吋的屏设计方案。

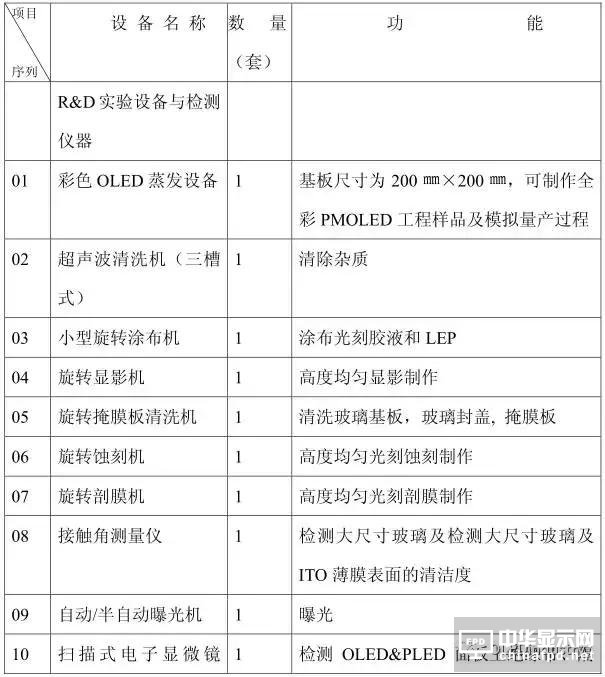

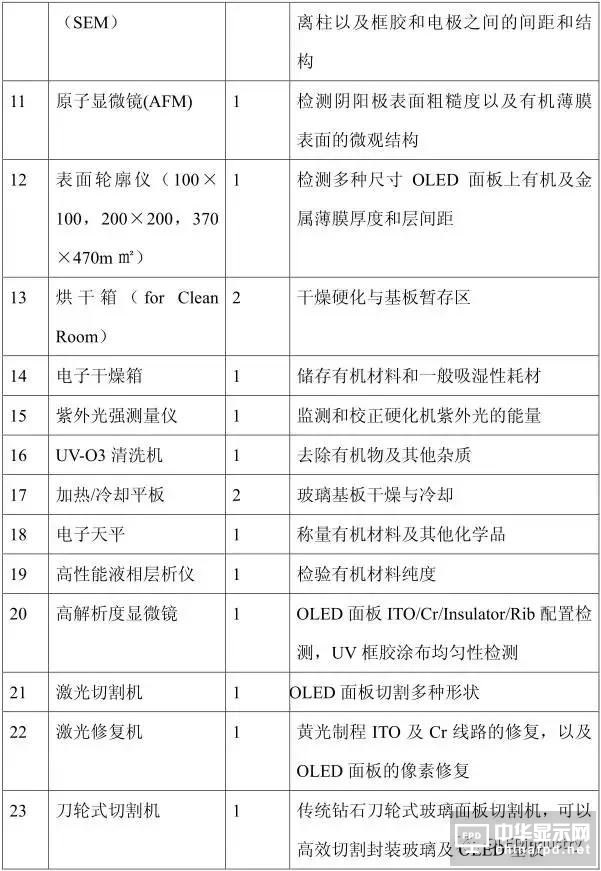

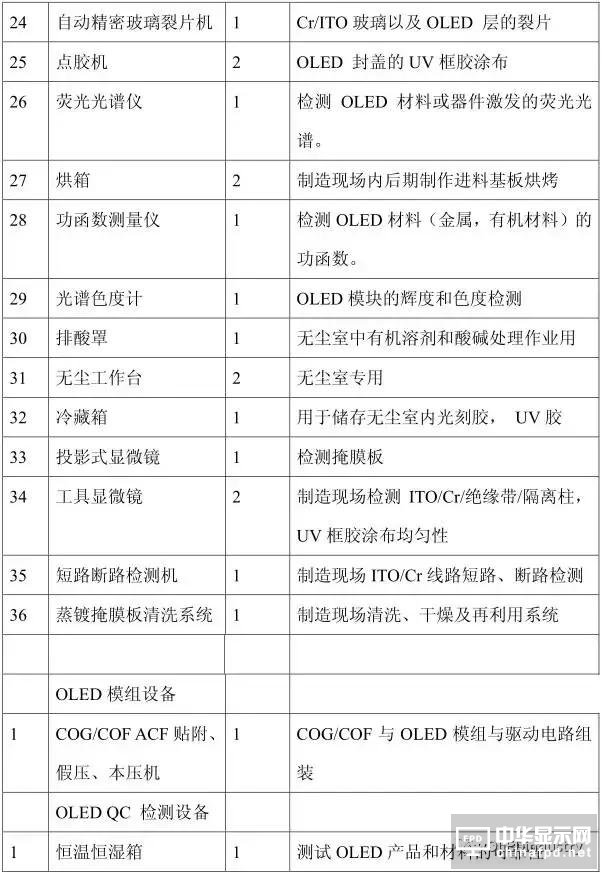

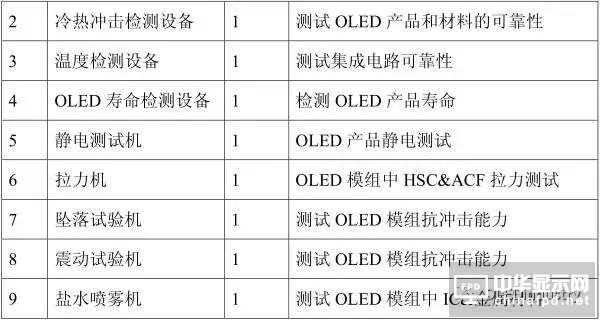

设备采购清单与规格

OLED 研发线设备清单

关注我们

公众号:china_tp

微信名称:亚威资讯

显示行业顶级新媒体

扫一扫即可关注我们