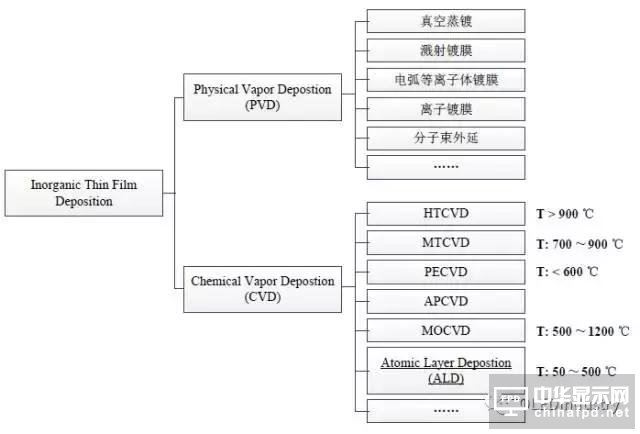

无机薄膜沉积方式

在FDP 的生产中, 在制作无机薄膜时可以采用的方法有两种:PVD 和CVD (本文跟从众多资料的分类法, 将VE 和VS 归于PVD 而ALD 归于CVD)。

Physical Vapor Deposition (PVD)

Physical Vapor Deposition (PVD) 亦称为物理气象沉淀技术。该技术在真空条件下, 通过先将材料源(固体或液体)表面气化成气态原子、分子或部分电离成离子, 并通过低压气体(或等离子体)过程, 在基体表面沉积具有某种特殊功能的薄膜的技术。

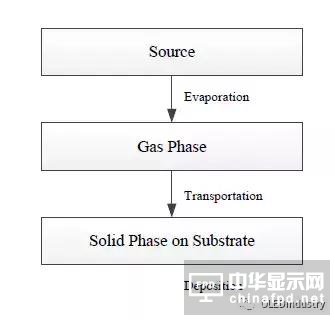

PVD 沉积流程可以粗略的被分为镀料的汽化、镀料的迁移和镀料的沉积三个部分。

PVD 沉积过程

根据工艺的不同, PVD 可以提进一步分为真空蒸镀、溅射镀膜、电弧等离子体镀膜、离子镀膜和分子束外延等。

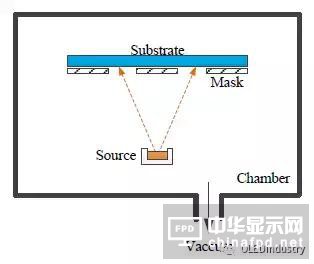

真空蒸镀(Vacuum Evaporation)

真空蒸镀(Vacuum Evaporation)是指在真空条件下, 使金属、金属合金或化合物蒸发, 然后沉积在基体表面上的工艺。

比较常用的蒸发方法为电阻加热、高频感应加热或用电子柬、激光束以及离子束高能轰击镀料等。

VE 简要设备原理图

溅射镀膜(Vacuum Sputtering)

溅射镀膜(Vacuum Sputtering)基本原理是充氩(Ar)气的真空条件下,使氩气进行辉光放电, 这时氩(Ar)原子电离成氩离子(Ar+), 氩离子在电场力的作用下加速轰击以镀料制作的阴极靶材, 靶材会被溅射出来而沉积到工件表面。

根据采用电流的不同, 该工艺可以进一步分为采用直流辉光放电的直流(Qc)溅射、采用射频(RF)辉光放电的射频溅射以及磁控(M)辉光放电引起的称磁控溅射。

电弧等离子体镀膜

电弧等离子体镀膜基本原理是在真空条件下, 用引弧针引弧, 使真空金壁(阳极)和镀材(阴极)之间进行弧光放电, 阴极表面快速移动着多个阴极弧斑, 不断迅速蒸发, 使之电离成以镀料为主要成分的电弧等离子体, 并能迅速将镀料沉积于基体。

因为有多弧斑, 所以也称多弧蒸发离化过程。

离子镀

离子镀基本原理是在真空条件下, 采用某种等离子体电离技术, 使镀料原子部分电离成离子, 同时产生许多高能量的中性原子, 在被镀基体上加负偏压。

这样在深度负偏压的作用下, 离子沉积于基体表面形成薄膜。

PVD 技术不仅能用于金属膜和合金膜的沉积, 还可以用于沉积化合物、陶瓷、半导体和聚合物膜等材料。

在显示屏生产中, 真空蒸镀PVD 技术被用于沉积活泼的金属电极和在用FMM 工艺的AMOLED 中沉积小分子的HIL/HTL/EML/ETL/EIL 等, 而磁控溅射PVD 技术被用于制信号先的Al、Cr、Ta、Mo 等金属上以及像素电极的透明ITO 上(1)。

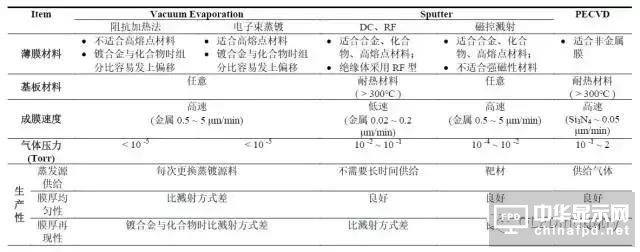

Table1 磁控溅射与其他镀膜方式比较(1)

Chemical Vapor Evaporation (CVD)

Chemical Vapor Evaporation (CVD) 为化学气象沉积。是指高温下的气相反应。

例如, 金属卤化物、有机金属、碳氢化合物等的热分解,氢还原或使它的混合气体在高温下发生化学反应以析出金属、氧化物、碳化物等无机材料的方法。

该工艺主要是指在较高温度下的气相反应, 并广泛用于耐热物质图层、高纯度金属的制作和半导体薄膜制作中。

CVD 工艺主要包括五种基本的化学反应过程, 如:

• 高温分解

• 光分解

• 还原反应

• 氧化反应

• 氧化还原反应

CVD 反应物质源根据其常态下相态的不同, 又可以进一步可以为:

• 气态物质源:在室温下呈气态的物质(H2、N2、CH4 和Ar 等)。采用气态物质源时, 因为只需要用流量计来控制反应气体的流量,而不要控制温度, 大大简化了图层设备系统。

• 液态物质源:在室温下成液态的反应物质, 比如TiCl4、CH3CN、SiCl4和BCl3等。在采用液态物质源源时通过控制载气和加热温度来控制液态物质源进入沉积室的量。

• 固态物质源:在室温下为固态的物质, 比如AlCl、NbCl5、TaCl5、 ZrCl5 和HfCl4 等。因为该类物质需要在较高的温度下才能升华出需要的蒸汽量, 则在使用该类工艺时需要对加热温度和在载气量进行严格控制。

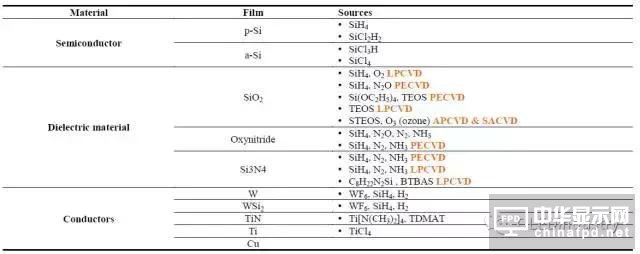

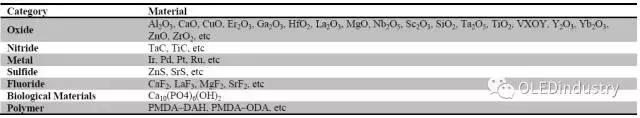

Table 2 可用CVD 成膜的材料和气体源

根据工艺温度、压力和原理的不同, CVD 又可以再进一步被细分为多个子项。因为在FDP 生产中玻璃耐温性有限, 则在Display 生产中主要采取的是PECVD 工艺去制作含Si 层, 比如a-Si、SiO2 和SiNx。

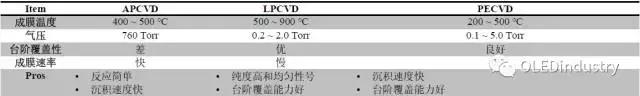

Table 3 Display 制造中几种CVD 技术的优缺点(1)

请点击此处输入图片描述

Plasma Enhanced Chemical Vapor Deposition

PECVD (原理) 是借助微波或射频等使含有薄膜组成原子的气体电离,在局部形成等离子体, 而等离子体化学活性很强, 很容易发生反应,在基片上沉积出所期望的薄膜。

为了使化学反应能在较低的温度下进行, 利用了等离子体的活性来促进反应, 因而这种CVD 称为等离子体增强化学气相沉积(PECVD)。

在Display 的制作中, PECVD 主要用于制作a-Si 的成膜、栅极绝缘膜和保护膜。

PECVD 成膜机理

• SiNx 绝缘膜:通过SiH4、N2 和NH3 混合气体作为反应气体, 通过辉光放电生成等离子在衬底上成膜。

• Si:H:SiH4 气体在反应腔体中通过辉光放电, 经过一些列初级和次级反应生成离子和子活性团等较为复杂的反应产物, 最终生产a-Si:H 薄膜沉积在基板上, 其中直接参与成膜生长的是一些中性产物, 比如SiHn(n:0~3)。

在薄膜生长时,如果采取1 次成膜工艺,则在薄膜生长过程中的缺陷会沿着成膜方向不断生长,从而暴露在表面。#p#分页标题#e#

同时因为低速成膜的缺陷比高速成膜缺陷少,所以为了在Bottom Gate 机构中得到致密的a-Si:H 薄膜(假设2000 Å)可以通过先低速生长300Å,再高速生长1700 Å,其中300 Å作为TFT 沟道(部分由第一步产生的缺陷会被第二步覆盖掉)。两步成膜法亦可以用于绝缘层的制作。

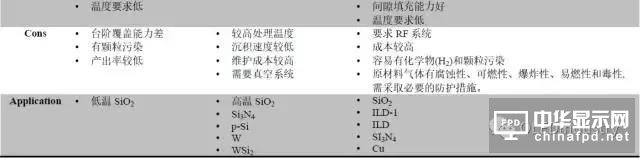

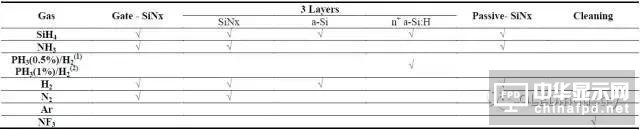

Table 4 几种PECVD 制备的薄膜

Table 5 TFT-array 各层膜气体(1)(2)

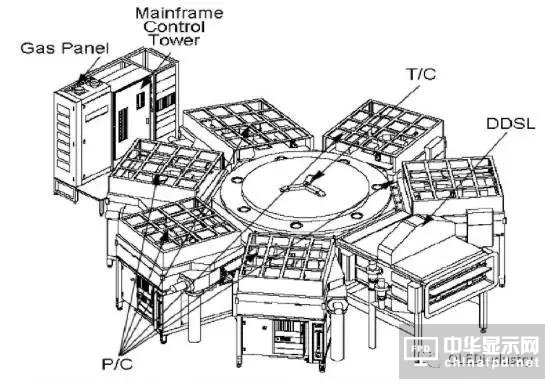

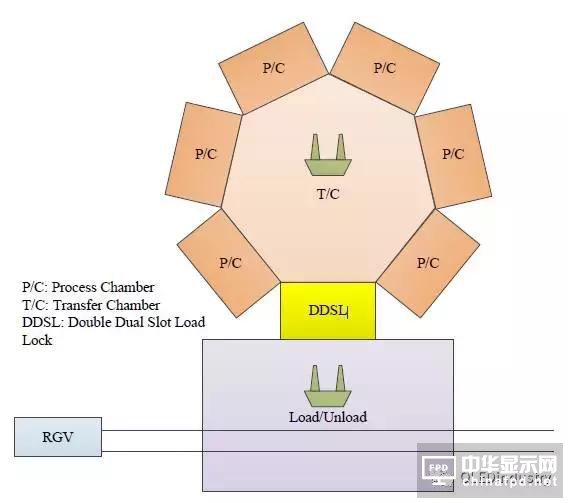

Fig 4 AKT 15K PECVD 设备简明图

Atomic Layer Deposition (ALD)

ALD (Atomic Layer Deposition) 可以算为CVD 的一种, 是将气相前驱体脉冲交替地通入反应器, 并在沉积基底上化学吸附并反映以生产二元化合物薄膜的方法。

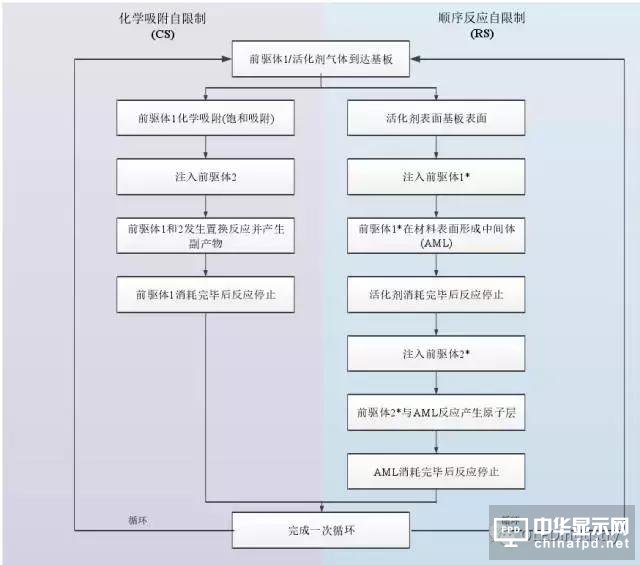

该过程与一般的CVD 过程类似, 但是在ALD 中原子层沉积的表面反应存在自限制性, 即化学吸附自限制(CS)和顺次反应自限制(RS), 新一层原子膜的化学反应是直接与之前一层相关联的, 这种方式使每次反应只沉积一层原子。

除去自限制外, 在ALD制程中还需要在让母体材料在反应到一定程度后分离以控制反应程度和最终成膜厚度。

在分离时, 通过突然充入大量的分离气体(Ar or N2)以除去腔体中过量的反应母体和反应所产生的副产物。由此保证薄膜能有序且定量地在基底上沉淀。

Table 6 适用于ALD 制作的薄膜

与其他无机成膜方式相比, ALD 的优点是:

• 成膜均匀性好;

• 薄膜密度高

• 台阶覆盖性好

• 可以实现低温沉积(T: 50℃~500 ℃)

但时其较低的沉积速率限制了其在工业流水线生产上广泛的运用。在Display 生产中其可以用于沉积致密的Al3O2 薄膜, 并结合其他功能层实现对器件的封装。

本资料仅供参考使用。

1. 申智渊,TFT-LCD技术:结构、原理及制造技术1st Edition, ISBN 978-7-121-15335-8 (2012)

2. OLEDindustry, CVD工艺详细流程及设备参数介绍,April 10th , (2017)

关注我们

公众号:china_tp

微信名称:亚威资讯

显示行业顶级新媒体

扫一扫即可关注我们